私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

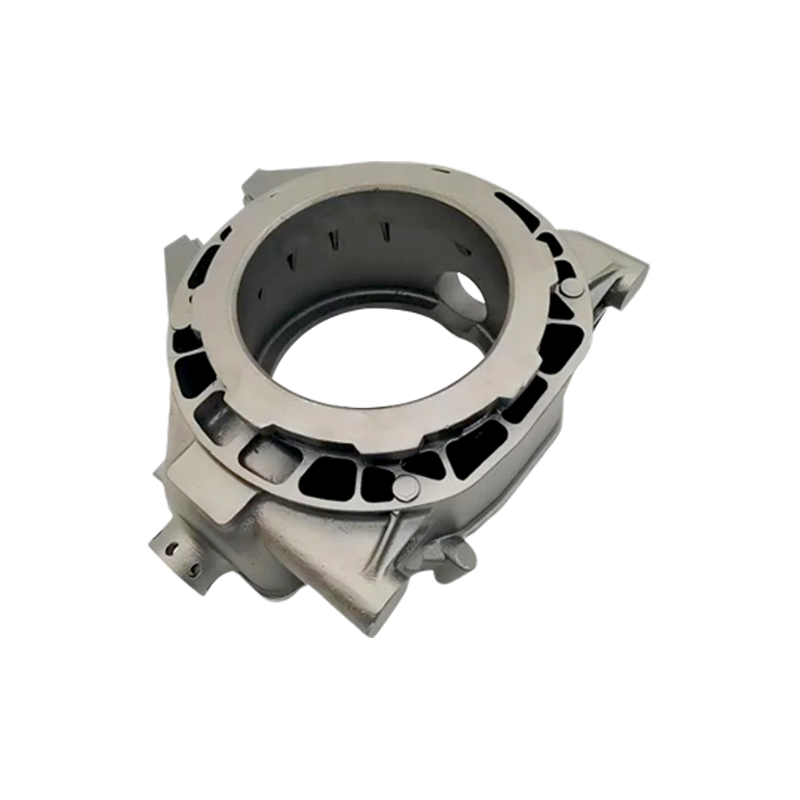

1. 優れた材料特性

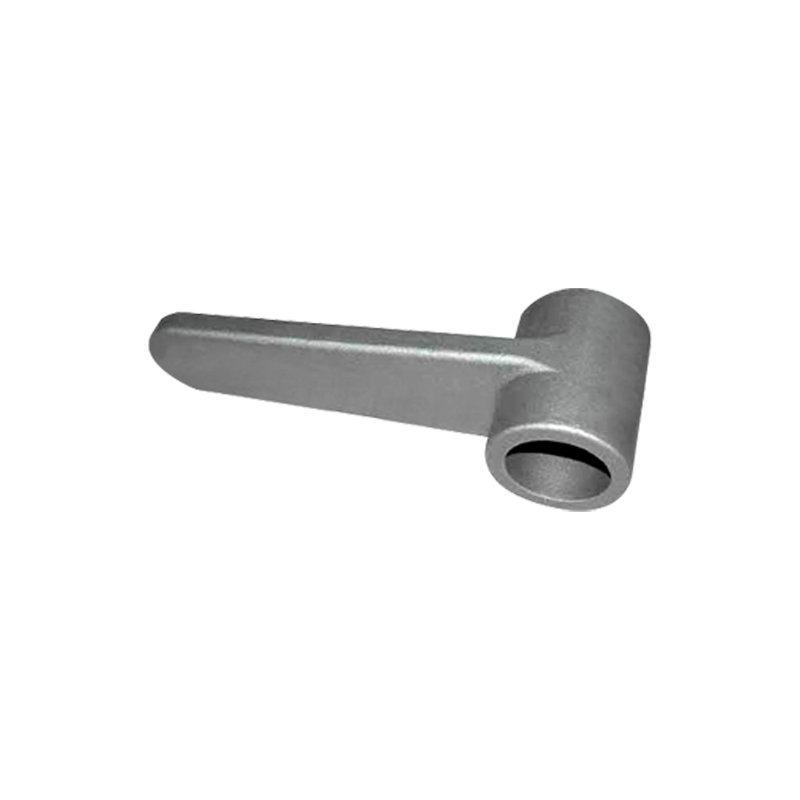

鋼鋳造は、優れた機械的特性を備えた高品質で高性能の材料を使用できるため、接続シャフトの製造に好まれています。鋳造を通じて、メーカーは用途の正確な要求を満たすために特別に調整された幅広い合金鋼を選択できます。これらの合金には、炭素、クロム、モリブデン、バナジウムなどの元素が含まれており、これらの元素によって材料の強度、硬度、耐熱性や耐摩耗性が向上します。これらの先進的な材料を使用することで、鋼鋳造は接続シャフトの引張強度と靱性を大幅に向上させます。これらは、動作中に受ける応力や力に対処するために重要です。

鋳造プロセス自体により、材料の微細構造に直接影響を与える鋼の組成と冷却速度を正確に制御できます。これは、メーカーが粒子構造や硬度などの特性を微調整して、シャフトが故障することなく高負荷や機械的ストレスに耐えられることを保証できることを意味します。さらに、鋳鋼の均質な構造により、鍛造や機械加工などの他の製造方法でよく見られるボイドや弱点などの内部欠陥のリスクが軽減されます。その結果、鋼鋳造により優れた材料特性を備えた接続シャフトが製造され、高性能用途に耐えられる強度と耐久性が保証されます。

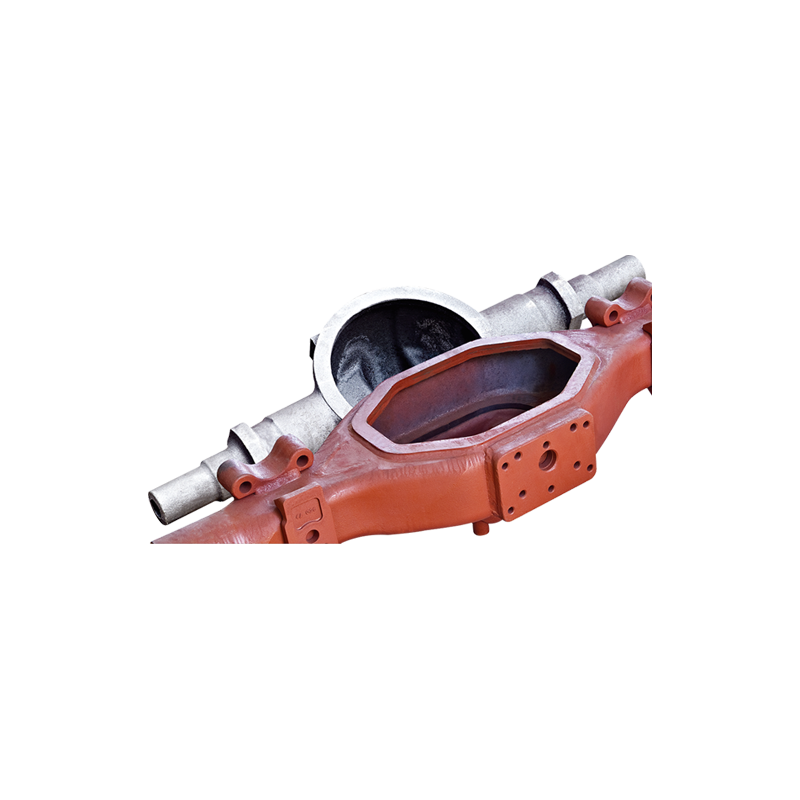

2. 構造的完全性の向上

傑出した利点の 1 つは、 鋼鋳物コネクティングシャフト 構造的完全性が強化された部品を作成する能力です。鍛造や機械加工などの他の製造方法とは異なり、鋼鋳造では、追加の溶接や継ぎ目を必要とせずに、複雑な形状や形状を作成できます。これは、シャフトの構造が連続的かつ均一であり、応力下で破損しやすい弱点がないことを意味します。溶接またはボルトで固定された設計では、接合部や溶接部が潜在的な故障点となり、応力が集中し、時間の経過とともに亀裂や破損が発生する可能性があります。ただし、スチール鋳造シャフトでは、部品全体の固体材料が十分に統合されているため、構造上の欠陥が発生する可能性が大幅に減少します。

鋳造プロセス自体を最適化して、材料内の気孔や不純物の混入を最小限に抑えることができます。これらの欠陥は、特に高応力環境において、亀裂や脆弱性の開始点となる可能性があります。鋼鋳造は、より制御された冷却プロセスを可能にし、そのような不完全性を排除することで、これらのリスクを最小限に抑えます。さらに、シャフトの特定の形状と性能のニーズに合わせて鋳造金型を正確に設計できるため、シャフトが可能な限り最高の基準で製造されることが保証されます。これにより、コネクティングシャフトはより強力で信頼性が高く、困難な動作条件下での性能に適したものになります。

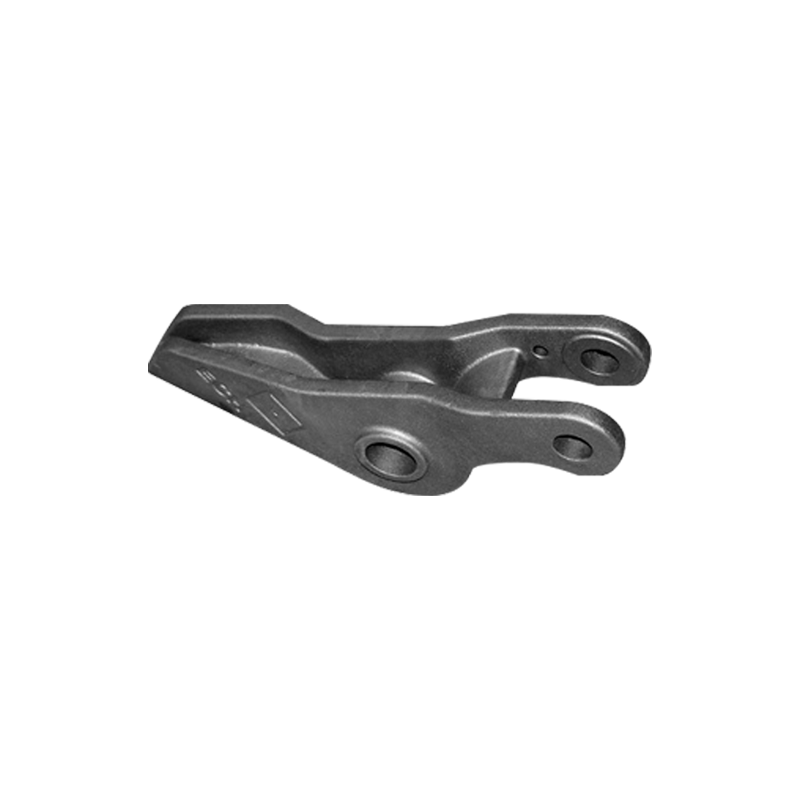

3. 耐疲労性

多くの産業用途では、接続シャフトは周期的な荷重を受け、常にさまざまなレベルの応力と歪みにさらされます。時間の経過とともに、この繰り返し荷重により材料に亀裂が入ったり、疲労により破損したりする可能性があります。鋼鋳造は、優れた耐疲労性を備えた接続シャフトを製造できるため、この状況では特に有利です。鋳造プロセスにより均一な材料分布が可能になり、繰り返しの応力下で早期破損につながる可能性のある弱点の発生を防ぐことができます。

鋳鋼の微細構造は、疲労破壊の重要な要素である亀裂の伝播に抵抗する能力を強化するように設計できます。ニッケルやモリブデンなどの合金元素を組み込むことで、メーカーは材料の靭性と動的応力に耐える能力を向上させることができます。鋳鋼の継続的な性質により、数百万回の負荷サイクル後でもシャフトの強度が維持されます。自動車のドライブトレイン、タービン エンジン、産業機械など、接続シャフトが一定のトルクや回転力に耐えることが多い用途では、鋼鋳造による耐疲労性が不可欠です。これにより、シャフトの性能と信頼性が長期にわたり維持され、頻繁な交換やメンテナンスの必要性が軽減されます。

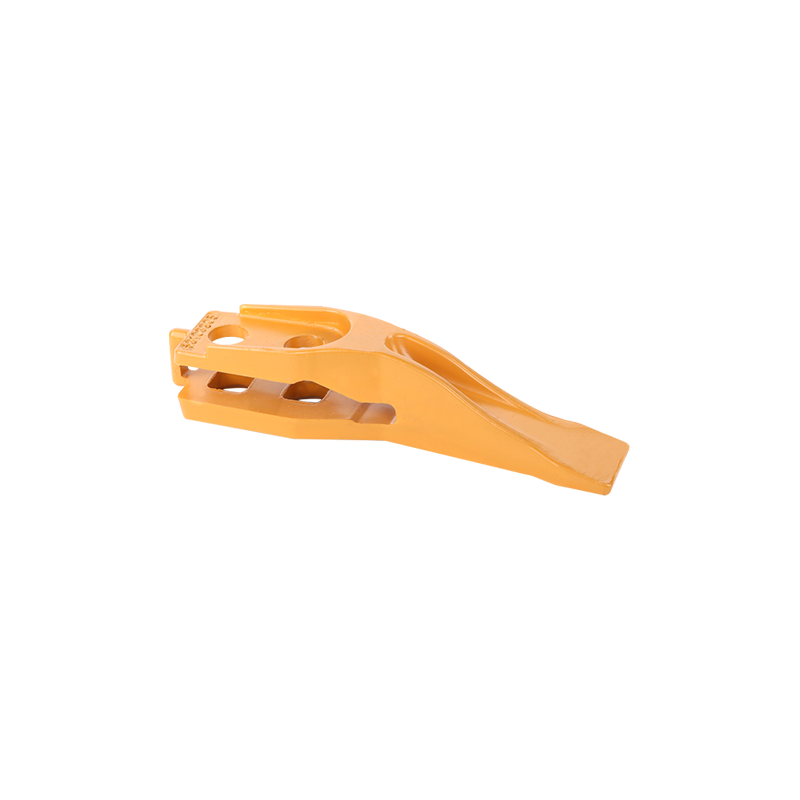

4. 耐摩耗性の向上

接続シャフトは、特にベアリング、ギア、ブッシュなどの他の機械部品と常に接触する用途では、摩耗力にさらされることがよくあります。スチール鋳造により、これらのシャフトの耐摩耗性が大幅に向上し、動作中に遭遇する摩擦力に対処できるようになります。時間の経過とともに磨耗したり強度が低下したりする可能性のある材料とは異なり、鋼鋳物は本質的により硬く、耐摩耗性に優れた高炭素合金から作ることができます。

適切な合金を選択することに加えて、メーカーは浸炭や高周波焼入れなどの表面処理を適用して、耐摩耗性をさらに向上させることができます。浸炭には、鋼の表面に炭素を導入し、より強靱で延性のあるコアを維持しながら、硬くて耐摩耗性の外層を形成することが含まれます。一方、高周波焼き入れでは、高周波電流を使用してシャフトの特定の部分を急速に加熱してから冷却し、硬くて耐摩耗性の表面を作成します。これらの処理により、表面劣化の速度が低減され、接続シャフトの寿命が延びます。これは、過度の摩耗が故障やコストのかかるダウンタイムにつながる可能性がある大型機械、鉱山機械、製造システムにおいて特に重要です。

5. 耐腐食性と環境破壊に対する耐性

接続シャフトは、直面する機械的ストレスに加えて、湿気、化学薬品、極端な温度などの過酷な環境条件にさらされることがよくあります。時間の経過とともに、これらの環境要因により腐食が発生し、シャフトが弱くなり、構造的な完全性が損なわれる可能性があります。鋼鋳造は、メーカーが優れた耐食性を備えた合金を選択できるため、この分野で大きな利点をもたらします。たとえば、ステンレス鋼は、表面に保護酸化層を形成し、湿気、化学物質、塩水による腐食に耐えられるため、鋼鋳造接続シャフトによく選ばれる材料です。

鋳造プロセスでは、クロムやニッケルなどの耐食性元素を含めることができ、過酷な環境に耐える材料の能力が強化されます。海洋環境、化学プラント、または腐食が重大な懸念となるその他の産業での用途では、錆びや劣化に強い接続シャフトを製造できることが極めて重要です。スチール鋳造により、腐食性要素にさらされた場合でもシャフトの強度と機能を維持できるため、頻繁な交換の必要性が減り、環境損傷による故障のリスクが最小限に抑えられます。

6. デザインの多様性

鋼鋳造は、複雑な形状や特定の性能特性を備えた接続シャフトの設計に関して、比類のない多用途性を提供します。所望の形状を達成するために複数のステップや部品の追加が必要な鍛造または機械加工されたシャフトとは異なり、スチール鋳造では、複雑な内部通路、溝、またはその他の特徴を備えた接続シャフトを鋳造プロセスで直接作成できます。この機能により、追加の加工や組み立ての必要性が減り、時間とコストの両方が節約されます。

たとえば、高性能エンジンやタービンで使用される接続シャフトには、キー溝、スプライン、流体チャネルなどの独自の機能を組み込む必要がある場合があります。スチール鋳造により、メーカーはこれらの機能をシャフト自体に組み込むことができ、よりシームレスで効率的な設計が保証されます。さらに、鋳造中の冷却プロセスを制御できるため、シャフトのさまざまなセクションに特定の微細構造を作成でき、最も必要な部分で材料の強度、延性、硬度を最適化できます。この設計の柔軟性により、鋼鋳造は特定の性能やスペースの制約を満たすカスタム設計のシャフトを必要とする用途に最適となり、自動車や航空宇宙から重機や発電に至るまでの業界に効果的なソリューションを提供します。

言語

言語

繁天鋳造

繁天鋳造