私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

1. 設計の最適化

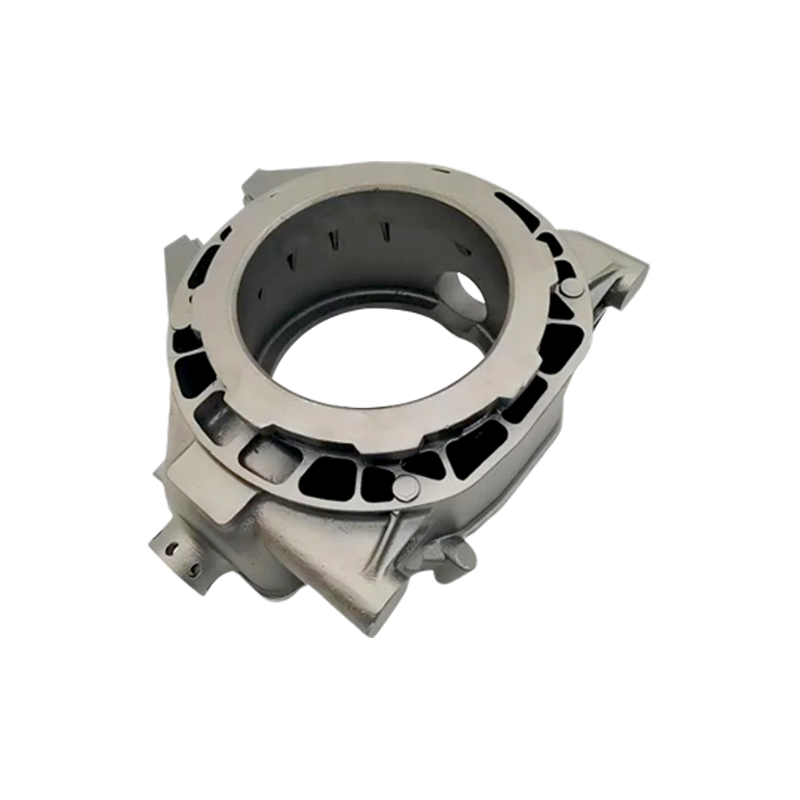

インペラのバランス調整は設計段階から始まります。この段階で、エンジニアはブレードとハブの重量が均等に分散されるようにインペラの形状を慎重に設計します。不均衡があると、インペラが高速で回転するときに振動、過度の摩耗、さらには効率の低下を引き起こす可能性があるため、設計の対称性は重要です。これらの問題を回避するために、コンピュータ支援設計 (CAD) ツールや数値流体力学 (CFD) ソフトウェアがよく使用され、インペラの流れ特性をシミュレートし、バランスの問題の可能性を事前に特定します。

設計の最適化では、ブレードの厚さと角度に焦点を当てるだけでなく、ブレードの全体的なサイズと構造も確保します。 鋳造高速インペラ 高速での遠心力に耐えることができます。シミュレーション ツールは、力を受けたときのインペラの動作を予測することもできるため、エンジニアは製造前に設計を最適化し、バランスの問題の発生を減らすことができます。また、インペラの材料分布、応力集中点、空力特性などもバランスに影響を与えるため、設計時にはこれらすべての要素を考慮する必要があります。

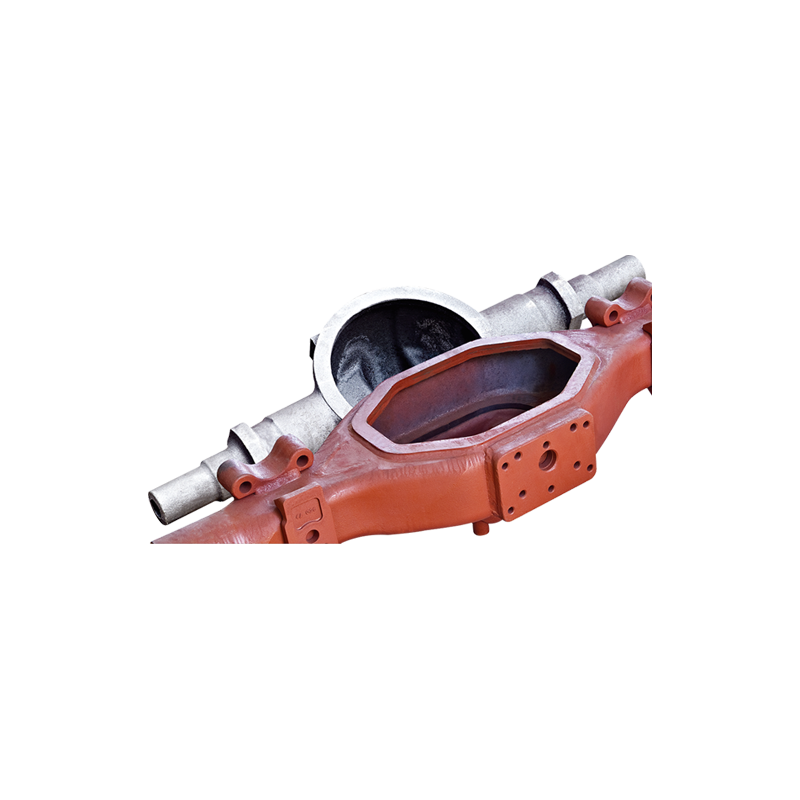

2. 精密鋳造工程

デザインが完了したら、バランスを確保するための重要なリンクとなるのが鋳造プロセスです。通常、インペラは高強度合金または鋼で作られており、鋳造プロセス中に均一に分布する必要があります。材料の流れや冷却速度に一貫性がない場合、不均一な収縮や密度変化が生じ、不均衡が生じる可能性があります。これを避けるために、一般的に使用される鋳造技術には、温度と材料の流れを厳密に制御する精密鋳造 (インベストメント鋳造など) や砂型鋳造が含まれます。

鋳造中、材料が均一に冷却されるように金型を設計する必要があります。金型内の冷却チャネルと熱制御手段は、鋳物の表面と内部で一貫した冷却速度を確保するために最適化されます。不均一な冷却により材料内部に応力集中点が形成される可能性があり、それがインペラ全体のバランスに影響を与える可能性があるため、冷却速度の一貫性は非常に重要です。

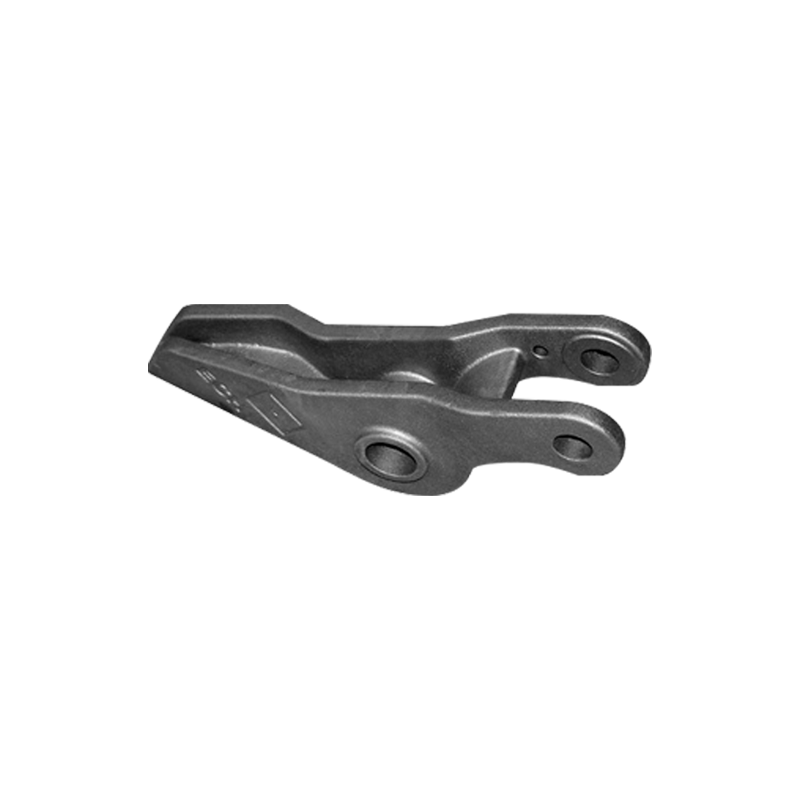

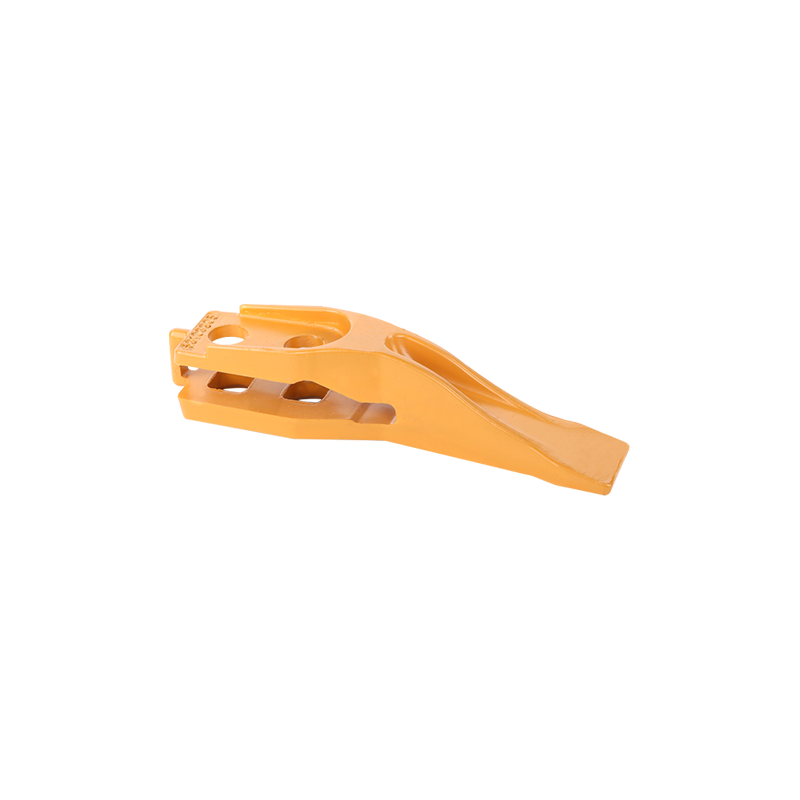

3. その後の加工

鋳造後、形状の精度と品質の安定性をさらに確保するために、インペラを機械加工する必要があります。このとき、余分な材料を除去し、インペラのサイズと形状が設計要件を確実に満たすようにするための機械加工には通常 CNC マシンが使用されます。機械加工段階は非常に重要です。なぜなら、小さな幾何学的偏差でも、高速回転時にインペラのバランスを失う可能性があるからです。

このプロセスでは、ブレードのトリミングやハブの精密な研磨など、インペラのすべてのコンポーネントが慎重に機械加工されます。これは美観のためだけではなく、インペラの質量分布を一貫して確保し、鋳造中や冷却中の不均一によって引き起こされるバランスの問題を防ぐためでもあります。機械加工段階の目標は、偏った重量や構造の非対称を避けるために、インペラの各部品を望ましい重量と形状にすることです。

4. 動的平衡試験

機械加工後、インペラは動的にバランスをとり、残留アンバランスを検出して修正する必要があります。動的バランシングは、羽根車を高速回転させ、専用のバランシング装置を使用してその振動を検出することで行われます。振動は通常、不均一な質量分布によって引き起こされますが、バランシング デバイスはアンバランスな領域を正確に特定できます。

テスト中にアンバランスが見つかった場合、技術者はインペラの重い側の材料を除去するか、軽い側にバランスウェイトを追加することで調整できます。このステップは、特に長時間稼働する必要がある産業用機器において、インペラが高速でスムーズに動作することを保証するために不可欠です。振動を低減することは、羽根車の寿命を延ばすだけでなく、装置の効率を向上させ、振動によるエネルギー損失を低減します。

5. 非破壊検査(NDT)

非破壊検査技術 (X 線検査や超音波検査など) も、生産中のバランスを確保するための重要な手段です。これらの検査方法では、インペラを破壊することなく、不均一な質量分布を引き起こす可能性のある気孔、亀裂、その他の問題など、材料の内部欠陥を特定できます。これらの内部欠陥は肉眼では見えないことが多いため、適切な時期に処理しないと、インペラが高速で回転するときに深刻なバランスの問題を引き起こす可能性があります。

非破壊検査により、潜在的な問題を鋳造後の早い段階で発見し、問題が深刻になる前に修正できます。これらの技術は、メーカーが各インペラが構造的に健全であり、材料が均一に分布していることを保証するのに役立ち、それによってバランスの問題の発生を減らします。これにより、製品の品質が向上するだけでなく、その後の修理や交換のコストも削減されます。

言語

言語

繁天鋳造

繁天鋳造