私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

1。耐久性と強度の強化

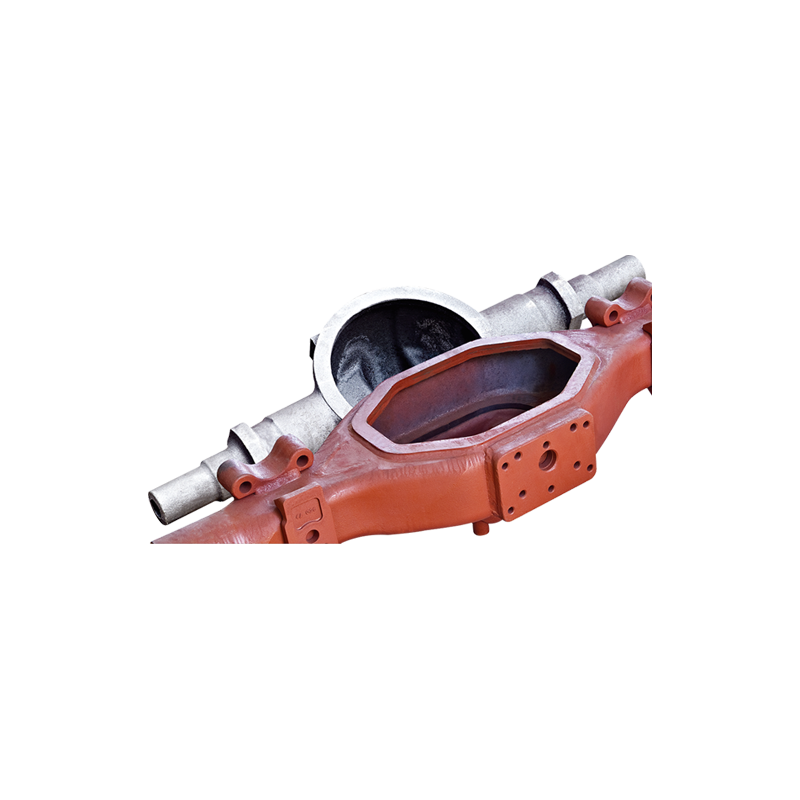

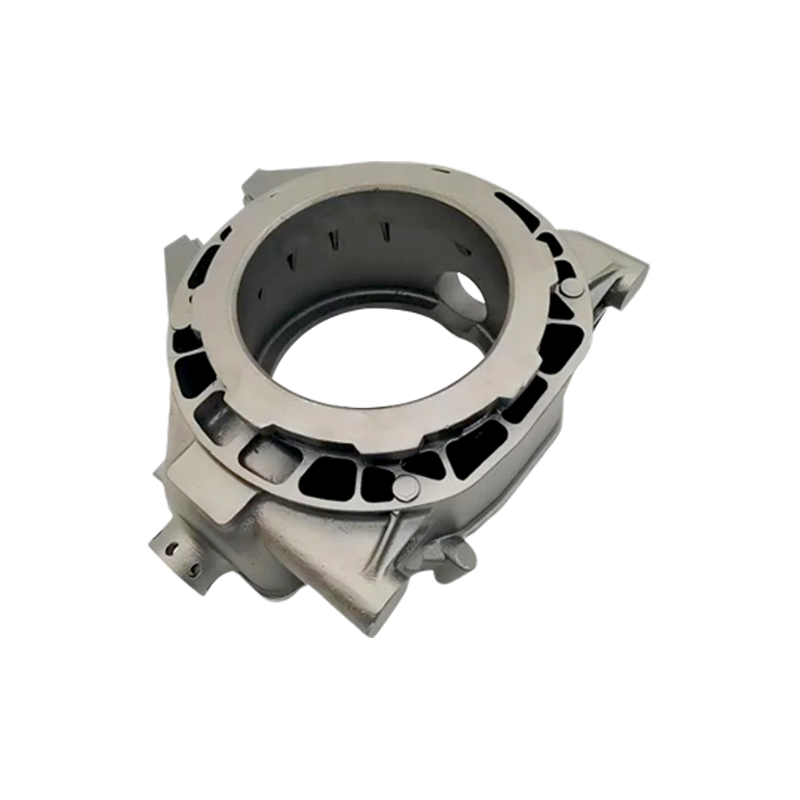

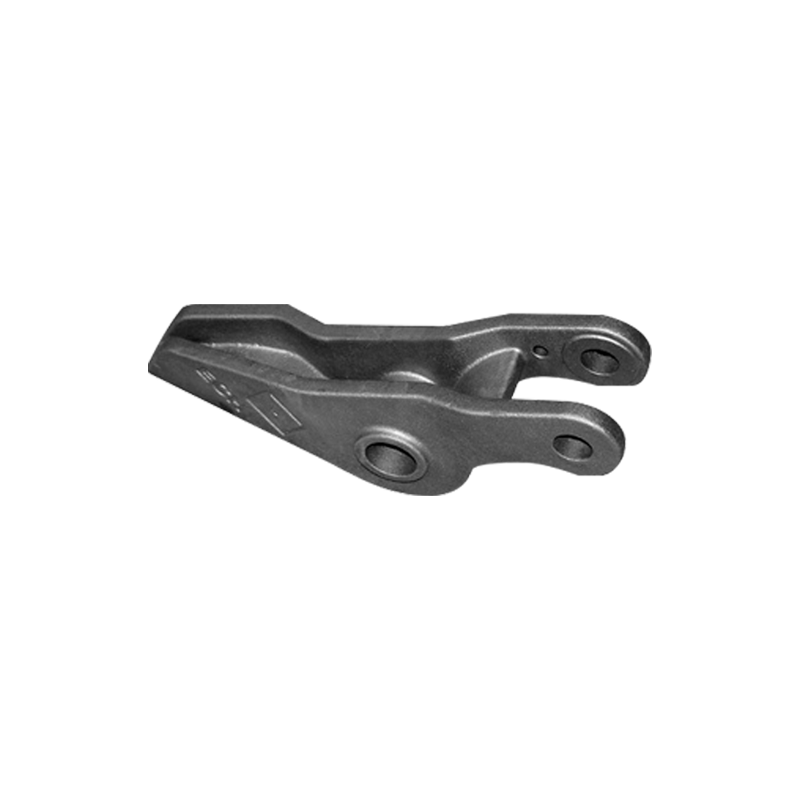

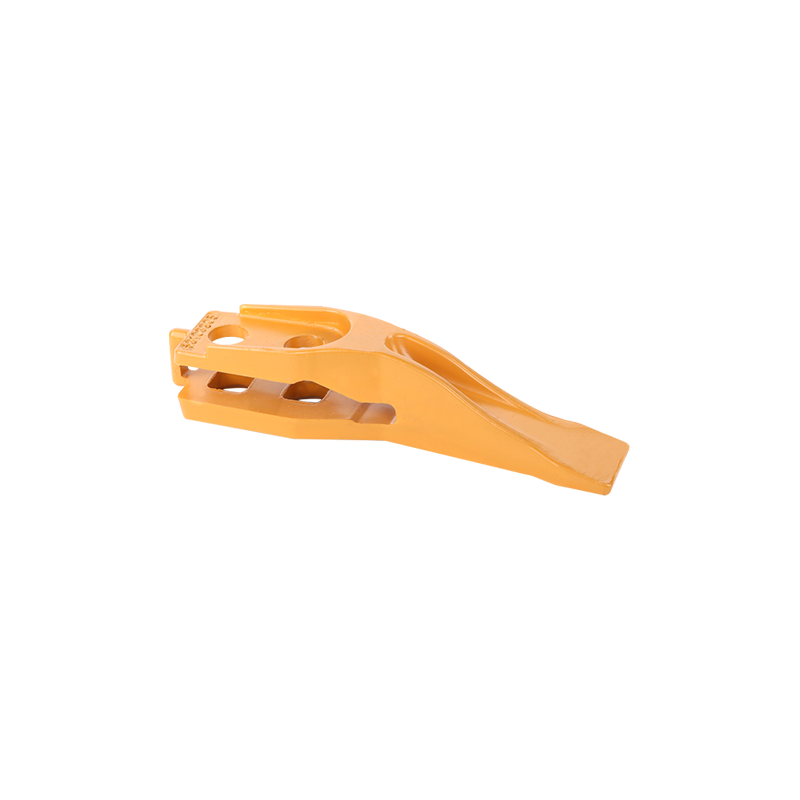

高強度合金: スチール鋳物 通常、ニッケル、モリブデン、クロムなどの要素を含む高強度合金材料を使用できます。彼らは大きな圧力と衝撃に耐えることができ、ドリルビット、サポート構造、ギアボックスなどの掘削プロセスに関与する主要なコンポーネントに適しています。これらのコンポーネントは、掘削中に生成された大きな力と影響に簡単に変形したり損傷したりすることなく生成される大きな力と影響に対処できる必要があります。

疲労抵抗:掘削プロセス中、多くの成分が繰り返されるストレスサイクルを受けます。たとえば、ドリルパイプは絶えず曲がって、地面と層の間をひねります。この繰り返しのストレスは、材料の疲労障害を加速します。ただし、鋼鉄の鋳物は良好な疲労抵抗にあります。つまり、亀裂や壊れずに長期使用に耐えることができます。これは、機器の寿命を延ばすために重要です。

2。腐食と耐摩耗性

腐食抵抗:オフショア掘削などの過酷な環境では、掘削機器が塩水海洋環境にさらされることが多く、装備を錆びや腐食させる可能性があります。鋼鉄鋳物は、合金要素(クロムやニッケルなど)またはコーティングを加えることにより、耐食性を改善できます。たとえば、ステンレス鋼は海水腐食に効果的に抵抗する可能性があり、それによりコンポーネントのサービス寿命が延びています。

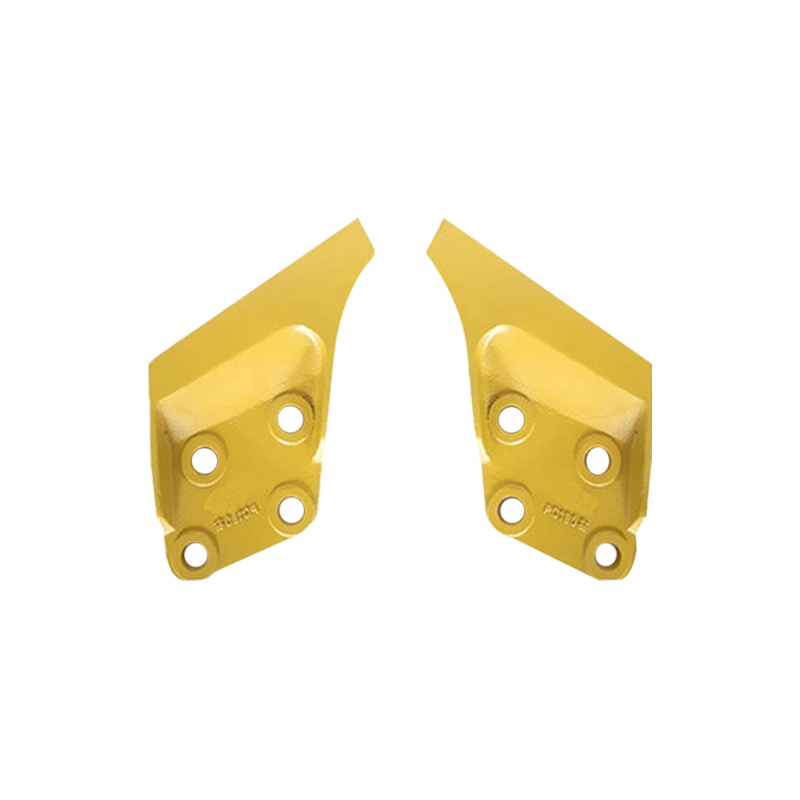

耐摩耗性:掘削プロセス中、ドリルビットやその他の回転部品は、硬い岩層で激しい摩擦を生み出し、摩耗を引き起こします。スチール鋳物は、特にドリルビット、ドリルパイプ、コネクタなどのコンポーネントで、最適化された設計と耐摩耗性材料の使用により、耐久性を高め、交換の頻度を減らすことにより、高い耐摩耗性を持つことができます。耐摩耗性が良好な鋼鉄鋳物は、掘削操作が効率的に実行されることを保証し、コンポーネントの過剰な摩耗によって引き起こされるダウンタイムを避けることができます。

3。熱性能の向上

高温抵抗:掘削操作、特に深部または高温層での掘削には、非常に高い温度変化が伴うことがよくあります。たとえば、地熱井戸や深海掘削中に、ドリルツールや関連機器は、摂氏数百度の温度に遭遇します。スチール鋳物は、高温の耐性を良好にして、極端な温度で変形したり失敗したりしないように設計することができます。

熱膨張制御:スチール鋳造材料は、温度が変化したときに膨張を制御するために特別に処理できます。掘削操作中、特に掘削液温と下穴温度が大きく異なる場合、さまざまな深さで動作するときに、機器は劇的な温度変動を経験します。最適化されたスチール鋳物を使用すると、コンポーネントの不均一な熱膨張によって引き起こされるゆるいフィットまたはシール故障を効果的に回避できます。

4。カスタマイズされた複雑なジオメトリ設計

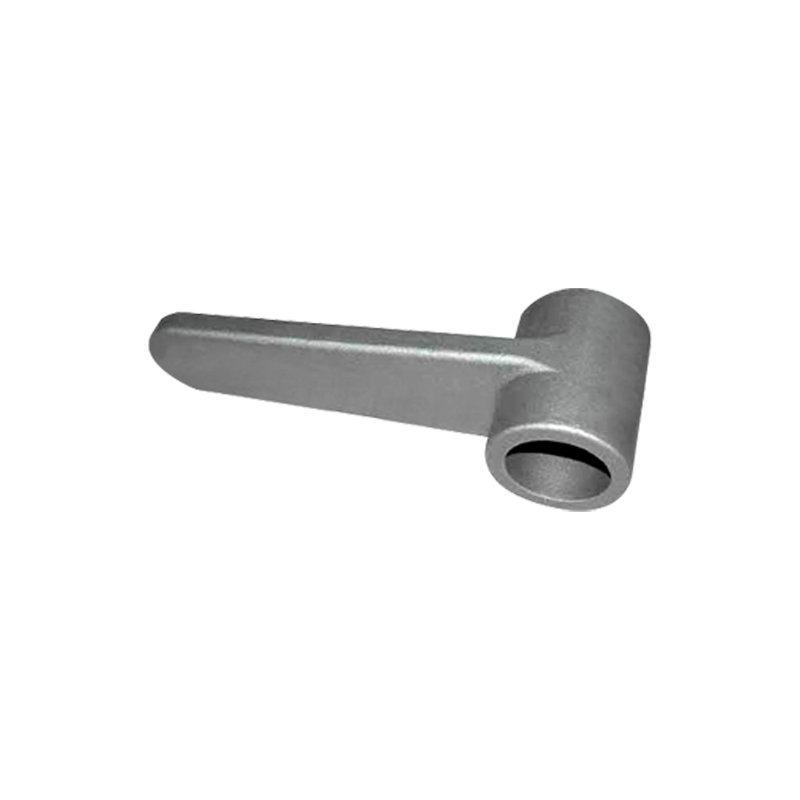

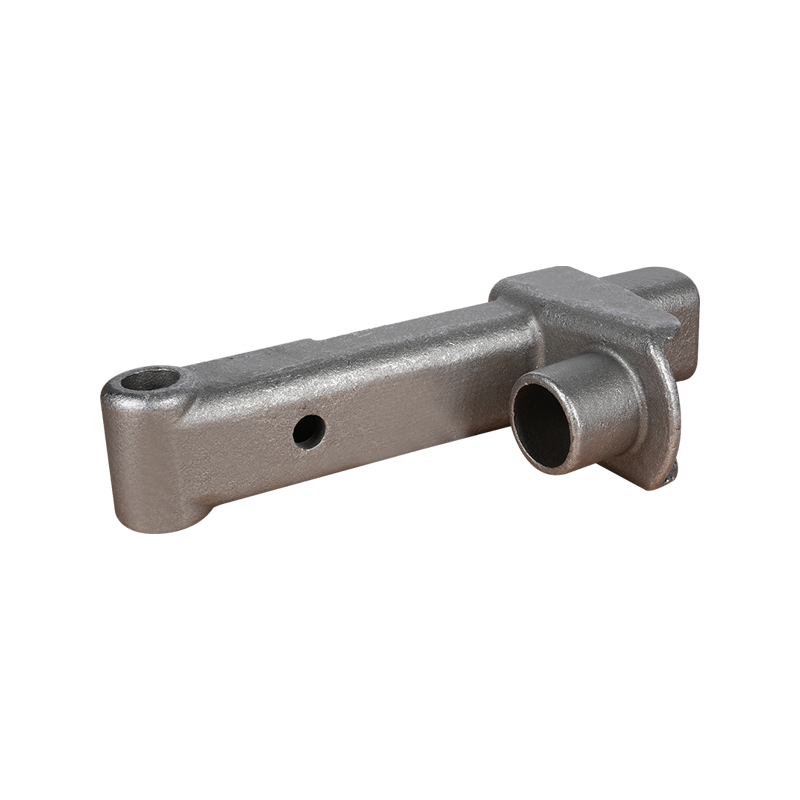

複雑な形状とサイズ:スチール鋳造の重要な利点は、特定のニーズに応じて複雑な部品を製造できることです。従来の鍛造またはその他の製造プロセスは特定の微細なジオメトリを達成できない場合がありますが、製造プロセス中にスチール鋳物をより簡単に形成でき、各コンポーネントの寸法精度を確保できます。ドリルビット、ジョイント、バルブなどの緊密なフィット感と高強度抵抗を必要とする掘削成分の場合、鋼鋳物の複雑な形状と精度は、パフォーマンスとサービスの生活を改善することができます。

体重減少:鋼鉄鋳物は一般により高い強度材料ですが、その設計はジオメトリを最適化することで体重を減らすことができます。これは、特に効率を改善し、エネルギー消費と輸送の負担を減らす必要がある場合、掘削作業のコンポーネントにとって非常に重要です。体重の減少は、機器全体の負担を軽減するのに役立つだけでなく、エネルギー消費を削減し、運用効率を向上させるのにも役立ちます。

5。費用対効果と長寿命

より長いサービス寿命:鋼鋳造の耐久性と強度により、掘削機器の重要なコンポーネントが極端な環境で長期間働くことができ、頻繁な部品交換の必要性が減ります。たとえば、ドリルビット、バルブ、ポンプなどのコンポーネントの長寿命は、メンテナンスと交換コストを削減し、それにより掘削プロジェクト全体の経済的利益を改善することができます。困難な作業環境では、装備の故障とダウンタイムの削減がコスト管理に不可欠です。

材料の効率:他の材料と比較して、製造プロセス中に鋼の鋳物は材料利用率が高く、廃棄物を減らすことができます。これにより、大規模な掘削プロジェクトの総コストを効果的に制御し、過酷な環境での高品質のコンポーネントの需要を満たすことができます。鋳造プロセスの設計最適化により、コンポーネントのより洗練された材料使用が可能になり、それにより経済全体が改善されます。

6.安全性の向上

構造的完全性:極端な環境では、掘削装置の失敗は壊滅的な結果をもたらす可能性があります。たとえば、圧力爆発や掘削装置の崩壊などの事故は、多くの場合、主要なコンポーネントの破損または故障に関連しています。鋼の鋳物は、主要なコンポーネントの構造的完全性を確保し、極端な圧力や温度条件下でも強度と安定性を維持することができ、それにより安全リスクを軽減し、機器の損傷や事故を回避します。耐衝撃性:掘削中、機器は岩の形成からの突然の激しい衝撃、または圧力の突然の変化によって引き起こされる負荷に衝撃を与える可能性があります。鋼鋳物は強い耐衝撃性に耐性があり、亀裂や破損せずにこれらの衝撃力を効果的に吸収できます。スチール鋳造物は、運用の安全性を改善するだけでなく、予期しない影響によって引き起こされる機器の損傷を軽減します。

7。修理とメンテナンスの利便性

溶接と修理性:鋼鉄の鋳物は、特に掘削装置の長期使用後に発生する可能性のある軽微な損傷や摩耗の問題のために、優れた溶接性能と修理可能性を備えています。損傷した場合、鋼鋳物は通常、完全に交換することなく、溶接またはその他の修復方法で修理できます。これは、メンテナンスベースから遠く離れた掘削作業、沖合、または遠隔地にとって非常に重要です。

ダウンタイムの短縮:機器が損傷した場合、鋼鋳物を使用した機器をより迅速に修理し、ダウンタイムを短縮できます。合理的なメンテナンス計画と鉄鋼鋳物の修理能力を通じて、掘削作業はすぐに通常の操作を再開し、故障によって引き起こされる経済的損失を減らすことができます。

言語

言語

繁天鋳造

繁天鋳造