私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

導入

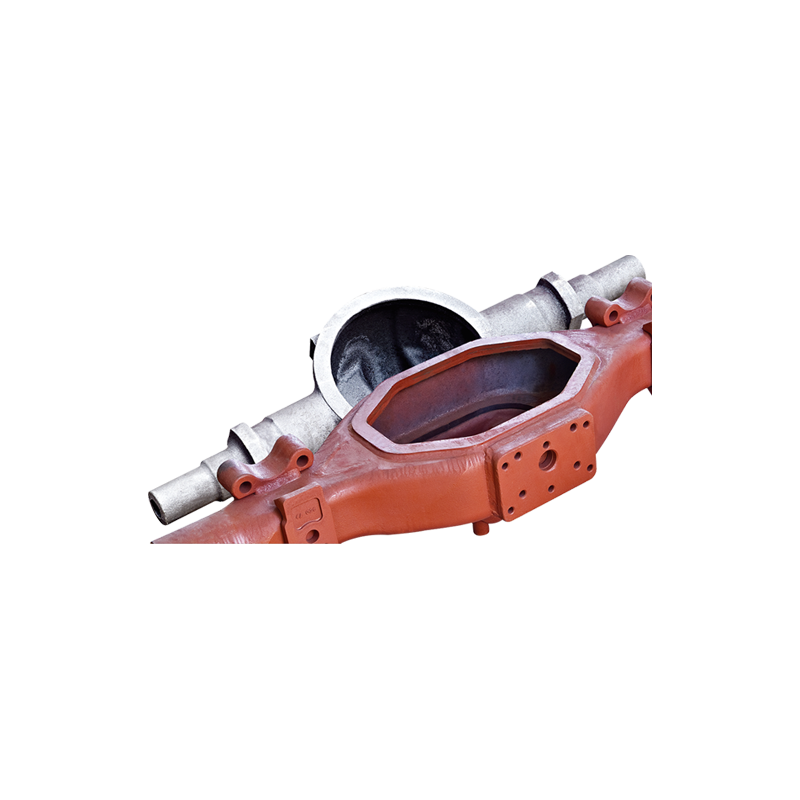

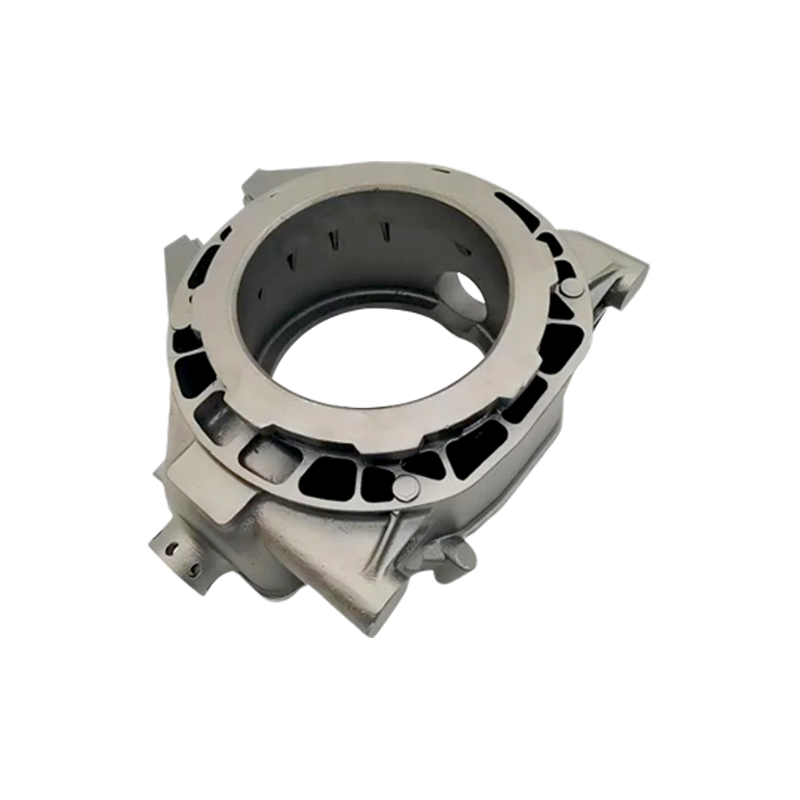

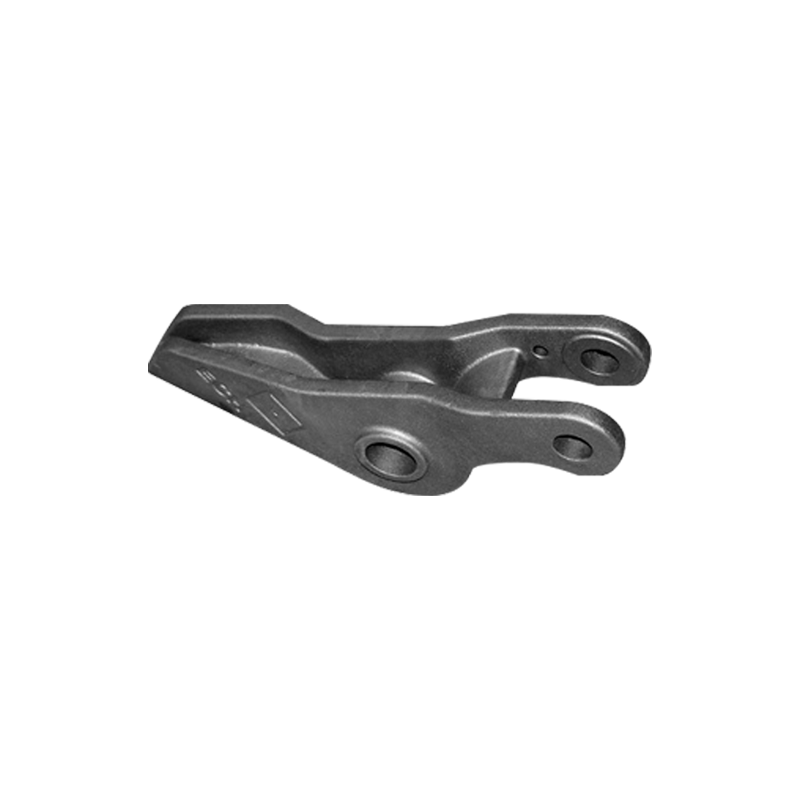

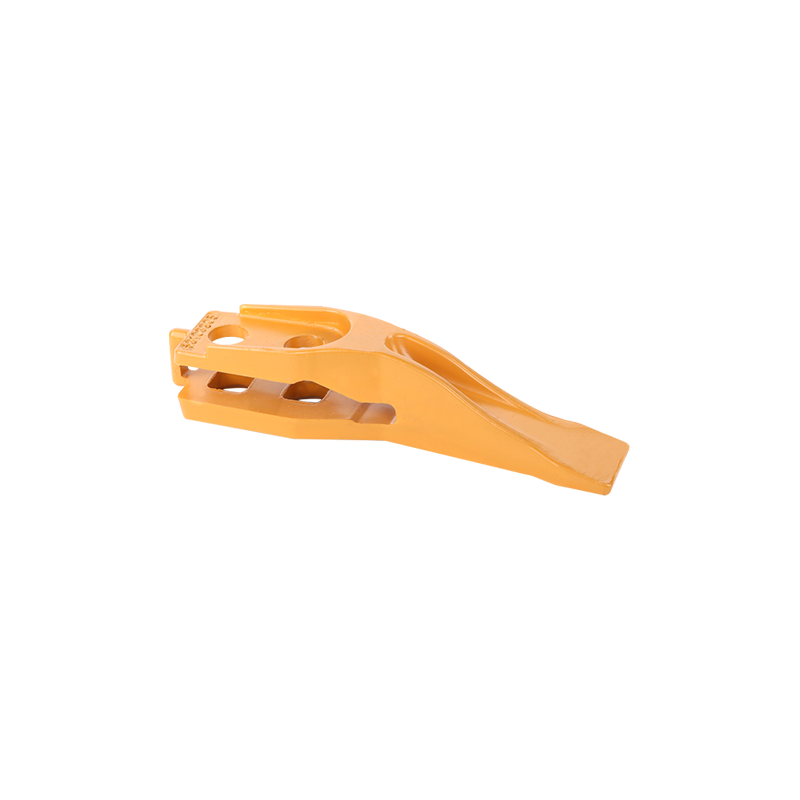

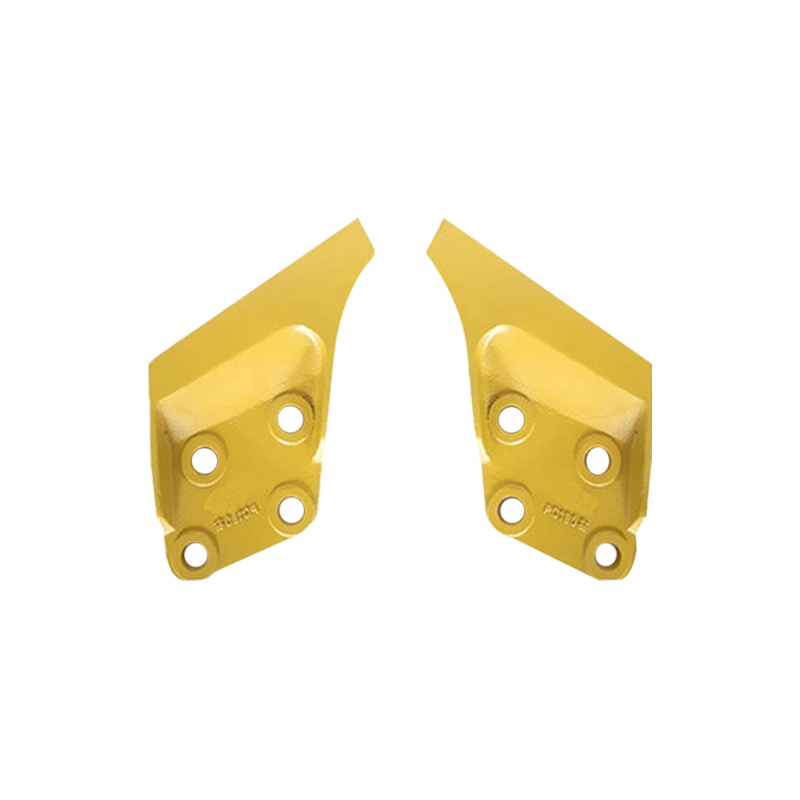

列車は現代の鉄道輸送のバックボーンであり、その安全性と安定性は乗客の生活と財産に直接影響します。コア構造コンポーネントとして、 列車用の鋳鉄部品 かなりの機械的負荷と衝撃力を負担し、非常に厳しい製造要件を必要とします。鋳鋼部品は、優れた機械的特性を持っているだけでなく、製造プロセス中に寸法の精度と表面の品質を維持する必要があります。

1。設計とモデルの作成

パーツデザイン

鋳鉄製の列車部品の設計は、操作中に経験する力の分析と動作環境に基づいている必要があります。設計エンジニアは、有限要素分析(FEA)などの高度なシミュレーションソフトウェアを利用して、構造的な健全性と安全性を確保するための機械的シミュレーションを実行します。低合金の高強度鋼などの一般的に使用される材料は、構成と性能のための国家鉄道基準と国際仕様を満たす必要があります。設計段階では、その後の生産中の欠陥を避けるために、注ぐ方向、収縮分布、冷却速度などの鋳造プロセスの制限を考慮する必要があります。

モデル作成

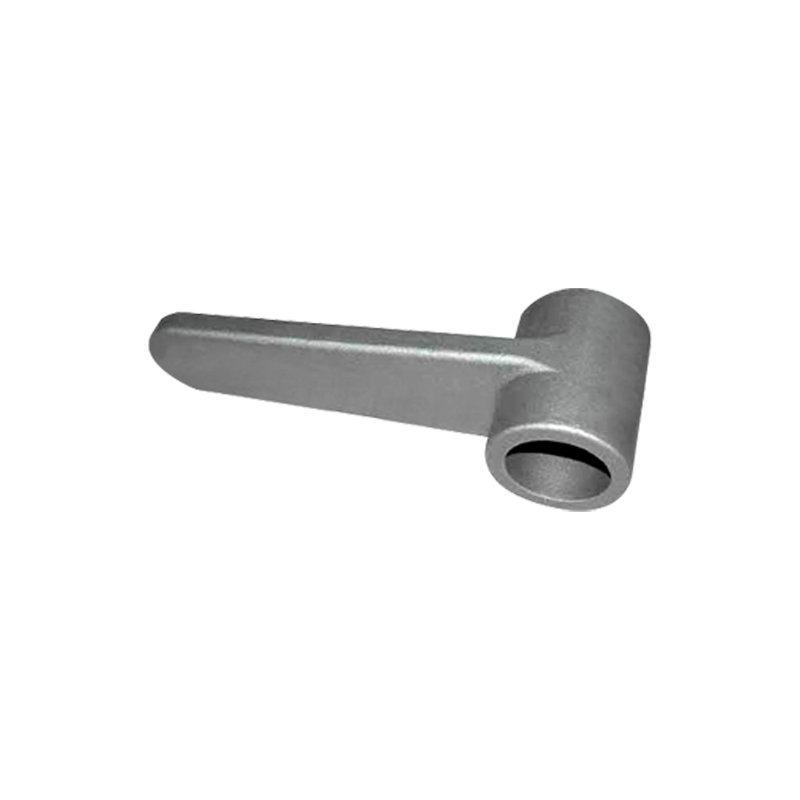

このモデルは鋳造プロセスの基礎であり、設計図を正確に複製する必要があります。使用される従来の材料には、木材、プラスチック、ワックス、金属が含まれます。一般的な方法には、機械加工と3D印刷が含まれ、後者は、その高精度と複雑な形状を生成する能力により、近年ますます人気が高まっています。モデル作成後、滑らかで完璧な仕上げを確保し、キャスティングのピンホールや粗い表面を避けるために表面処理が必要です。機械加工手当もモデル設計に含まれており、その後の機械加工を容易にします。

2。金型作り

砂鋳造型

砂型は最も一般的に使用されるカビの種類であり、耐火性の粘土砂または樹脂の砂から作られています。カビ製造には、形成、コア作成、および組み立てが含まれます。形成中、型を砂に押し付けてキャビティを作成します。次に、型を取り外して鋳造キャビティを作成します。コアコンポーネントには、内部構造を固定するために耐火物で作られたコアボックスが必要です。砂型は、優れた空気透過性とカビの強度を提供し、ガス放電と溶融鋼の流れを促進します。

金属型

高精度を必要とする大量生産部品の場合、鋼型などの金属型を使用できます。金属型は、耐摩耗性、長寿命、寸法の安定性などの利点を提供しますが、生産にはより高価で、主に小さく複雑な鋳物に使用されます。金属型はCNC工作機械を使用して製造されており、硬度と耐摩耗性を高めるために熱処理が必要です。

3。融解と注ぎ

鋼の融解

融解プロセスは通常、電気弧炉または誘導炉で行われます。炉の温度と化学組成は、スチールミックスに従って調整されます。炭素、硫黄、リンなどの元素の含有量は、鋳造の強度と靭性を確保するために厳密に制御されます。デオキシジ剤と合金要素は、融解プロセス中に鋼の純度と性能を向上させるためにも追加されます。製錬後、溶融鋼温度を測定して、注入中に適切な液体温度にあることを確認します。

注入プロセス

注ぐことは、鋳造品質に影響を与える重要なステップです。溶融鋼はゲーティングシステムを介してカビの空洞に流れます。よく設計されたゲーティングシステムは、乱流と毛穴の形成を回避し、溶融鋼の滑らかな流れを保証します。注ぐ速度と温度は厳密に制御する必要があります。速度が速すぎるとガス包有物につながる可能性がありますが、速度が遅いほどコールドシャットを簡単に形成できます。注いだ後、溶融鋼は型内で徐々に固化します。冷却速度は、穀物構造と鋳造特性に直接影響を与えます。

4.鋳造クリーニングと熱処理

クリーニング

凝固後、鋳造には砂型の粉砕、フラッシュの除去、表面洗浄が必要です。カッターやグラインダーなどの機械装置は、余分な材料を除去して、明確な鋳造の輪郭を確保するために使用されます。また、クリーニングは残留砂とスケールを除去して、表面仕上げを改善します。毛穴や包含物などの表面欠陥は、溶接によって修復されます。

熱処理

熱処理は、鋳物の機械的特性を改善するための重要なステップです。アニーリングは、内部応力を排除し、微細構造の均一性を改善します。正規化は粒子のサイズを改良し、強度を高めます。急速に急速に鋼を冷却して、硬いマルテンサイト構造を形成します。また、硬度と靭性のバランスを調整します。熱処理パラメーターは、材料の構成に正確に調整され、過熱や下着を避けるために使用する使用を目的としている必要があります。

5。加工と検査

機械加工

熱処理された鋳物は、通常、設計された寸法と幾何学的許容範囲を実現するために、ターン、フライス、掘削、掘削、研削などの仕上げ作業を受けます。機械加工により、アセンブリの精度が保証されるだけでなく、表面仕上げが向上し、パフォーマンスが向上します。機械加工中に、変形と損傷を防ぐ必要があり、部品を固定し、制御する機械加工を制御するために備品を使用する必要があります。

品質検査

鋳鋼部品は、以下を含む厳格な非破壊検査を受ける必要があります。

超音波検査(UT):内部亀裂、包含、およびその他の欠陥を検出します。

X線撮影テスト(RT):X線イメージングを使用して、内部の毛穴と亀裂を識別します。

磁気粒子試験(MT):表面亀裂と地下亀裂を検出します。寸法測定と機械的特性テスト(引張、硬度、および衝撃テスト)は、製品が設計と標準の要件を満たすことを確認するために同時に実行されます。

6。完成品の検査と包装

最終検査

機械加工とテストの後、亀裂、変形、錆、およびその他の問題がないことを保証するために、包括的な目視検査が行われます。アセンブリの精度を確認するために、寸法が確認されます。機能テストは、車軸の動的バランスなどの重要な部分で実行されます。

包装と輸送

完成品は、輸送中の損傷を防ぐために、衝撃吸収材料を使用して包装されています。さび阻害剤は表面に塗布され、錆を防ぎます。パッケージラベルは、スムーズな物流とインストールを確保するための製品モデル、仕様、生産日、および予防措置を明確に示しています。

言語

言語

繁天鋳造

繁天鋳造