私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

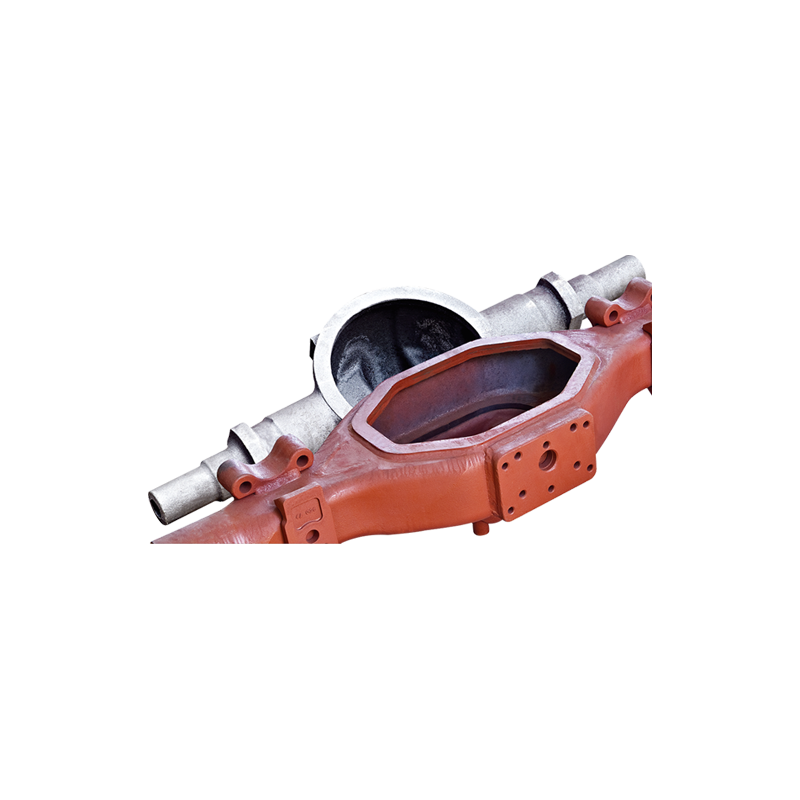

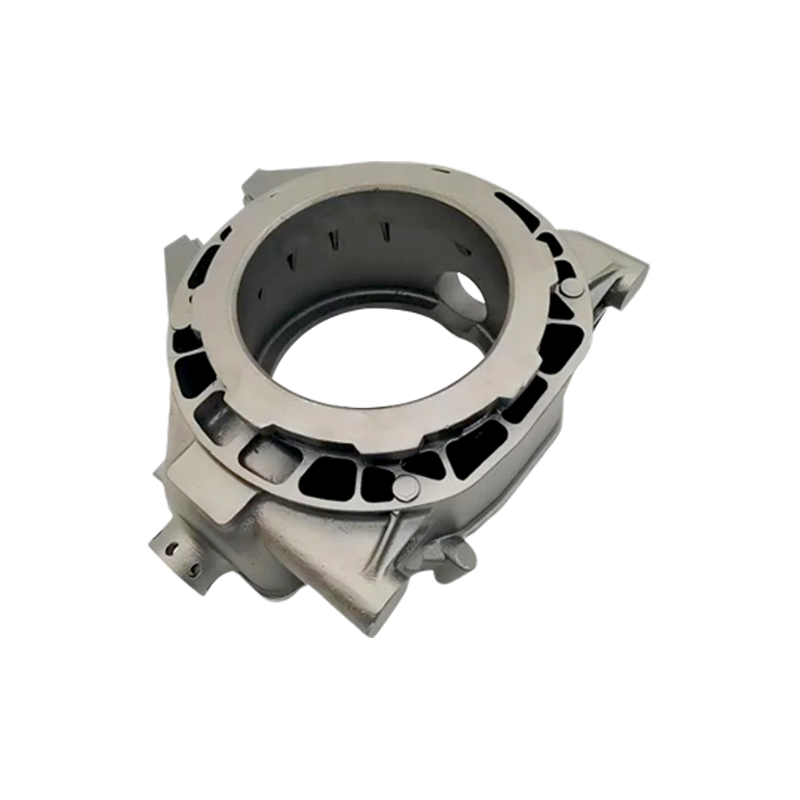

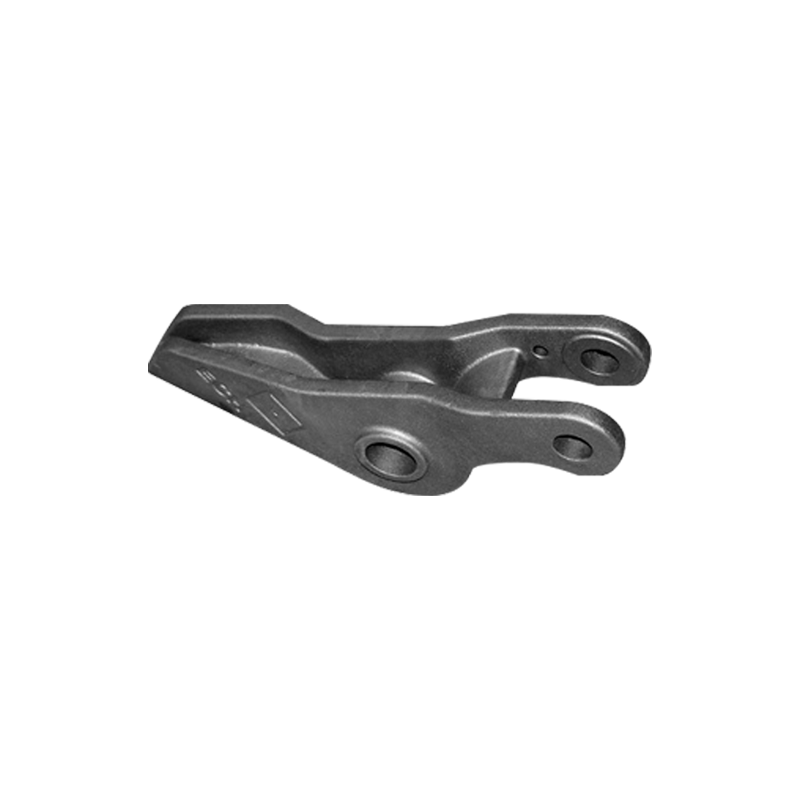

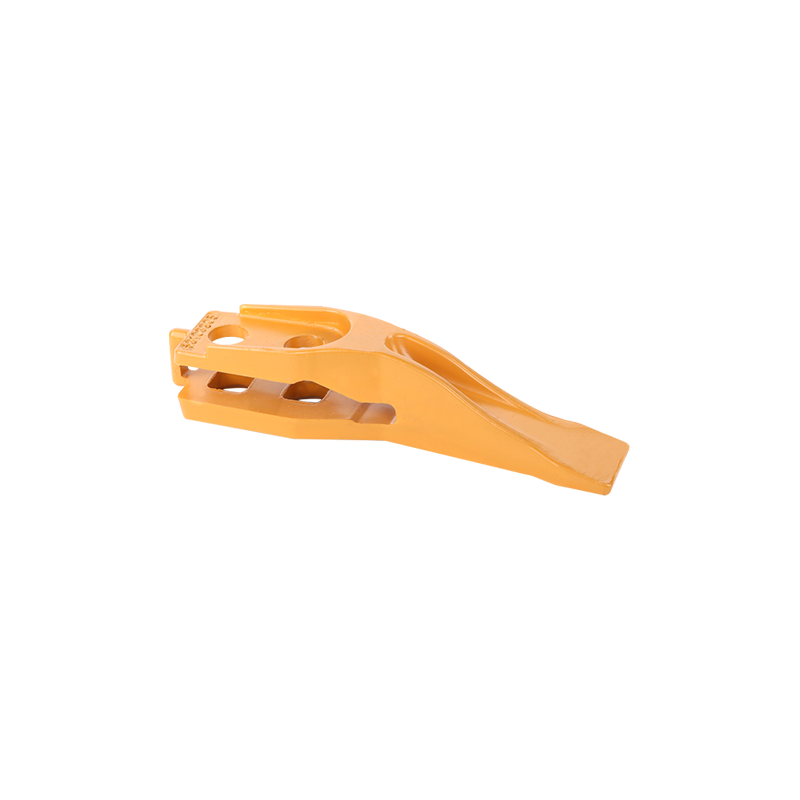

砂型鋳造 は、何千年も前から広く使用されている金属鋳造技術です。費用対効果、汎用性、複雑な部品の製造能力により、現代の製造において依然として重要な方法です。砂型鋳造プロセスでは、砂で作られた型に溶けた金属を注ぎ、冷えて固まった後に固体の物体を形成します。このプロセスは、自動車、航空宇宙、建設、機械などのさまざまな業界で使用されています。

1. パターン作成: 砂型鋳造の基礎

パターンは最終製品の正確なレプリカですが、通常は冷却プロセス中の金属の収縮を考慮してわずかに大きくなります。伝統的に、パターンはワックス、木材、金属などの素材から作られていました。しかし、現代の砂型鋳造では、特に複雑なデザインのパターンを作成するために 3D プリントが一般的な技術となっています。 3D プリントを使用できるため、従来の方法にかかる時間とコストが削減されます。

最終部品の設計仕様に基づいてパターンを作成します。鋳造製品が正しい寸法と機能を備えていることを確認するには、高度な精度が必要です。部品が複雑な場合は、型の各セクションを組み立てて最終形状を形成し、パターンを複数の部品で作成することもできます。

2. 型の準備: キャストのためのスペースの作成

型が準備できたら、それを箱やフラスコの中に入れ、型作りのプロセスが始まります。型自体は、砂と結合剤 (通常は粘土) の混合物から作られますが、砂の粒子を保持するのに役立つ水や化学薬品も含まれる場合があります。この砂混合物をパターンの周囲に圧縮して、固体の金型キャビティを形成します。

2.1 使用する砂の種類

鋳造プロセスで使用される砂の種類は、鋳物の品質に影響を与えるため、非常に重要です。珪砂は、入手しやすさ、費用対効果、耐熱性の点から、砂型鋳造で最も一般的に使用される材料です。ただし、鋳造要件に応じて、カンラン石砂やジルコン砂など、他のさまざまな種類の砂が使用されます。これらの砂は、より優れた耐熱性を備え、より特定の用途に使用できます。

2.2 砂を圧縮する

砂の混合物は、手動または機械的な方法でパターンの周囲に圧縮されます。砂を圧縮するときは、鋳造部品に欠陥が生じる可能性があるため、隙間やエアポケットがないように注意してください。型が適切に圧縮されていないと、溶融金属が不均一に流れる可能性があり、その結果、最終的な鋳造品に気孔が生じたり、脆弱な部分が生じたりする可能性があります。

3. 溶かすことと注ぐこと: プロセスの核心

型ができたら、次はその型に流し込む金属を溶かします。金属は通常、炉内で溶融状態まで加熱されます。砂型鋳造で使用される一般的な金属には、アルミニウム、青銅、鋼、鉄などがあります。

3.1 炉と設備

金属の溶解には、特定の金属や鋳物のサイズに応じて、さまざまなタイプの炉が使用されます。電気誘導炉はアルミニウムなどの非鉄金属に一般的に使用され、石油またはガス加熱炉は鋼や鋳鉄などの鉄金属に通常使用されます。

金属は、その種類に応じて特定の温度で溶解されます。たとえば、アルミニウムは通常約 660°C (1220°F) で溶解しますが、鋼は 1370°C (2500°F) 以上の温度が必要です。次に、溶融金属は、注湯カップを通って金型に注入され、ゲートとランナーとして知られるチャネルに注入されます。これらのチャネルは、パターンが除去されたキャビティに溶融金属を導きます。

3.2 注湯工程

金属を正しく注入することは、欠陥を避けるために非常に重要です。乱流を防ぐために、金属は適切な温度と制御された速度で注がれる必要があります。乱流によりエアポケットが発生したり、金属が早期に固化する可能性があります。

4. 冷却と固化:液体から固体へ

溶融金属がキャビティを満たすと、冷却して固化します。冷却時間は鋳物の大きさや材質によって異なります。金属は冷えるとわずかに収縮します。これに対応するために、パターンは目的の最終部品よりもわずかに大きく作られ、鋳造品に亀裂や反りが生じないように設計に余裕が設けられます。

冷却と固化は重要な段階です。金属が急速に冷えると、鋳物に亀裂や脆弱な部分が発生する可能性があります。冷却が遅すぎると、金属に望ましくない結晶化パターンや介在物が形成される可能性があります。高品質の鋳物を製造するには、冷却速度の管理が不可欠です。

4.1 冷却速度制御

冷却は、チル(熱を吸収して冷却速度を制御するために金型内に戦略的に配置された金属片)を追加するなど、特別な冷却技術を使用して制御される場合があります。現代の砂型鋳造では、溶融金属が冷えて固まる際の挙動を予測するためにシミュレーションがよく使用され、プロセスをより適切に制御できるようになります。

5. 仕上げ:鋳物の磨き

金属が冷えて固まると、型が分解されて生の鋳造品が現れます。通常、鋳造品を完成品に仕上げるには追加のステップが必要です。これらの手順には次のものが含まれる場合があります。

5.1 洗浄と砂の除去

最初のステップは、鋳物の表面から残った砂を取り除くことです。これは、サンドブラスト、振動仕上げ、ウォーター ジェットなどのさまざまな方法で行うことができます。洗浄プロセスでは、冷却段階で鋳物の表面に付着した可能性のある金型材料を除去します。

5.2 機械加工

機械加工は、余分な材料を除去し、部品の最終寸法と表面仕上げを達成するために使用されます。砂型鋳造では、必要な公差と表面品質を作り出すために、フライス加工、旋削、研削のプロセスが一般的に使用されます。

5.3 熱処理

特定の鋳物では、強度や硬度などの機械的特性を向上させるために熱処理が必要な場合があります。これには、材料や最終部品の望ましい特性に応じて、焼きなまし、焼き入れ、焼き戻しなどのプロセスが含まれる場合があります。

砂型鋳造の利点

砂型鋳造にはいくつかの重要な利点があるため、多くの製造用途で推奨されています。

| 利点 | 説明 |

|---|---|

| 費用対効果 | 砂型鋳造 is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| 多用途性 | アルミニウム、青銅、鋼、鉄などの幅広い金属や合金の鋳造に使用できます。これにより、自動車から航空宇宙に至るまで、多くの業界に適用できるようになります。 |

| 複雑さ | 砂型鋳造 can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| 低コストのプロトタイピング | 砂型鋳造 is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| サイズ範囲 | 小さな部品から大きな工業用部品まで、さまざまなサイズの部品の鋳造に使用できるため、生産に柔軟性がもたらされます。 |

言語

言語

繁天鋳造

繁天鋳造