私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

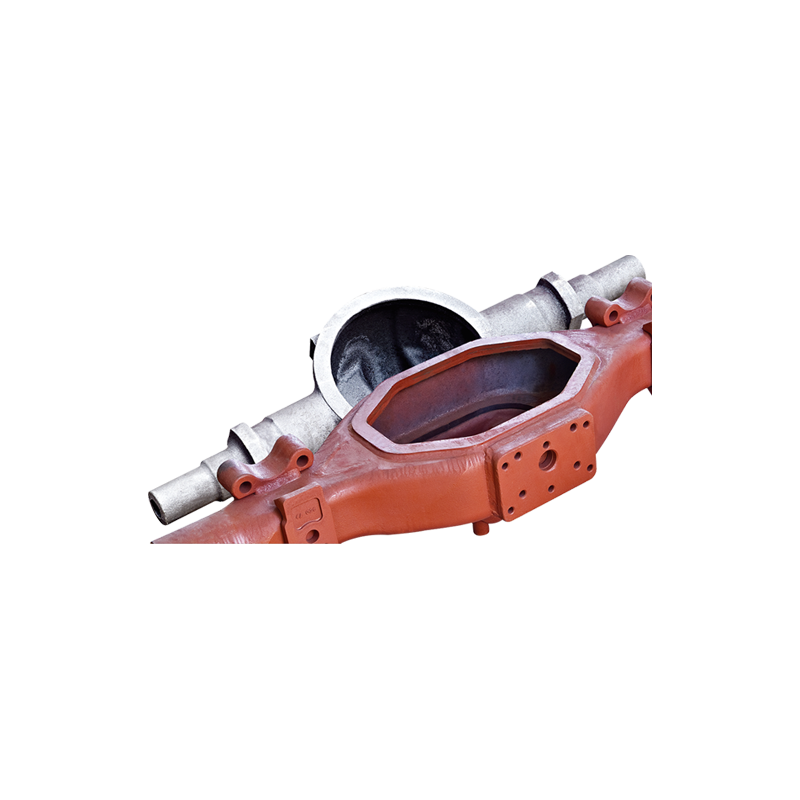

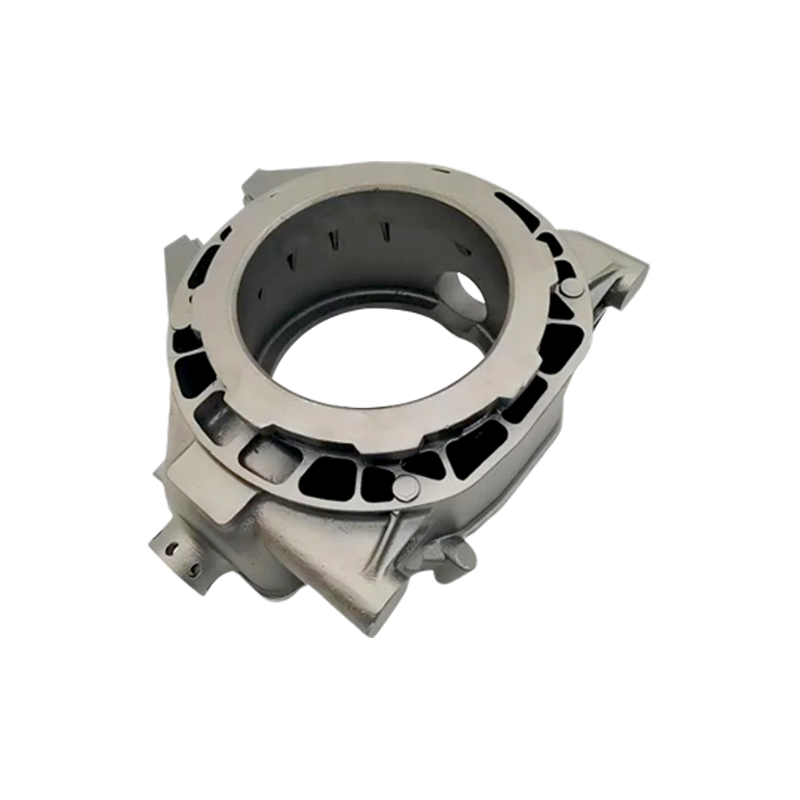

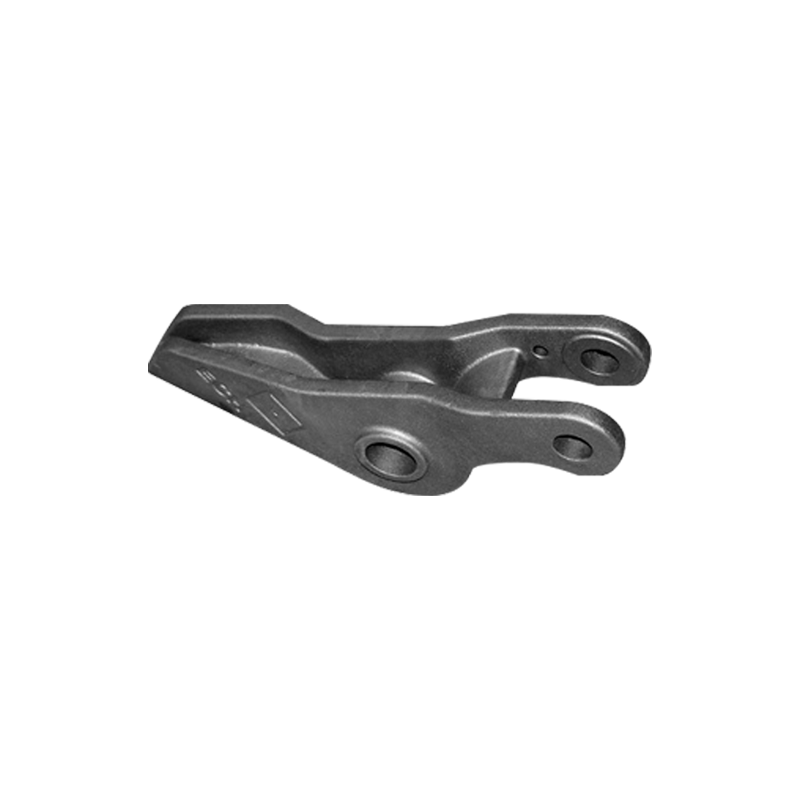

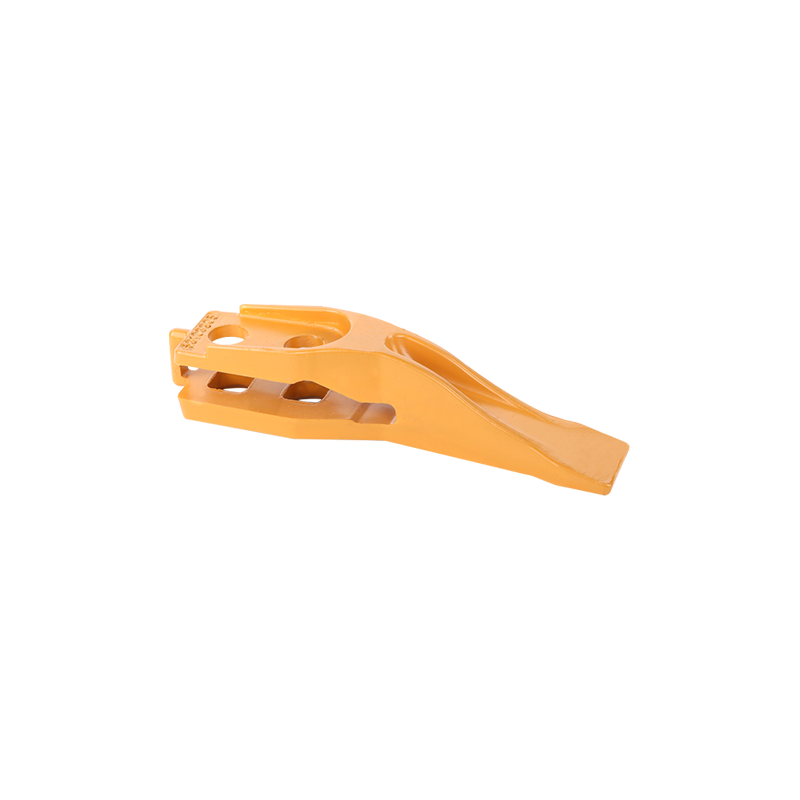

高品質のものづくり 海洋ドック鋳鋼部品 には詳細なプロセスが含まれており、各段階で最終製品が過酷な海洋環境での使用目的に必要な耐久性と強度を満たしていることが保証されます。

1. 材料の選択

海洋ドック部品に選択される材料は、最終製品が異常気象、重荷重、腐食などに直面するストレスに確実に耐えられるようにするために非常に重要です。海洋環境は非常に要求が厳しく、選択された鋼材は強度、弾力性、耐久性の必要な仕様を満たしている必要があります。

1.1 高級鋼

高級鋼 ドック部品製造の出発点です。海洋部品に使用される鋼は、耐食性を示さなければなりません。これは海水環境では特に重要な特性です。鋼の機械的特性は、時間が経っても曲がったり、ひび割れたり、破損したりすることなく重い荷重を支えるのに十分な堅牢性も必要です。

一般的な合金元素 : 海洋用途で使用される鋼には、次のような元素が含まれることがよくあります。 ニッケル 、 クロム 、 and モリブデン 。これらにより、鋼の靭性、耐腐食性、機械的強度が向上します。特に、クロムは鋼の表面に不動態酸化物層を形成し、塩水の影響から鋼を保護します。

鋼種の影響 : グレードの選択 (例: AISI 316 、 AISI 304 、 or 船舶用鋼 ) 海洋ドック アプリケーションの特定の要件によって異なります。一部のグレードは高応力環境に適しており、他のグレードは耐腐食性が強化されています。

1.2 合金化

の 合金化 このプロセスでは、鋼に特定の元素を添加してその特性を強化します。これらの元素は、耐食性や機械的特性などの鋼の性能に大きな影響を与えます。

モリブデン : モリブデンは、過酷な化学物質や高温に耐える鋼の能力を高めます。これは、海水とさまざまな温度が困難な条件を生み出す海洋環境に特に関係します。

ニッケル : ニッケルは一般に、特に海水中での耐食性を高めるために鋼に添加されます。また、鋼の成形性と靭性も向上するため、動的荷重を受ける部品に最適です。

2.溶かして注ぐ

材料を選択したら、海洋ドック鋳造鋼部品の製造における次の重要なステップは、 溶ける そして 注ぐ 鋼を金型に流し込みます。この段階では、部品の物理的特性の基礎を設定します。

2.1 電気炉 (EAF)

の steel is melted in an 電気炉 (EAF) 、 a high-efficiency process in which an electric arc is used to melt scrap metal and alloy materials. The advantage of using the EAF is that it allows precise control over the alloy composition and temperature of the molten steel.

温度制御 : 炉内の温度を注意深く監視して、鋼が注湯に最適な温度に達していることを確認します。温度制御は、鋼材の強度を損なう可能性のある望ましくない微細構造の形成を防ぐのに役立つため、これは不可欠です。

2.2 誘導加熱

一部の製造工程では、 誘導加熱 溶鋼の温度を維持するために使用されます。誘導加熱により、均一な加熱と正確な温度制御が可能になります。これは、鋼の一貫性を維持し、温度関連の欠陥を回避するために重要です。

2.3 型に流し込む

溶けた鋼が適切な温度に達したら、部品を正確に成形するように設計された型に注ぎます。の選択 金型材料 —かどうか 砂 、 金属 、 or インベストメント鋳造金型 - 部品の複雑さと必要な精度によって異なります。

金型設計 : 金型の設計は、最終製品の品質に重要な役割を果たします。金型の設計が不十分だと、エアポケットや冷却の一貫性の欠如などの欠陥が生じ、ドック部品の構造が弱くなる可能性があります。

3. 鋳造と固化

の process of キャスティング そして 固化 海洋ドック部品の製造における次の重要な段階です。これは鋼の粒子構造に直接影響を与え、ひいては靭性や強度などの機械的特性に影響を与えます。

3.1 制御された冷却

鋼を型に流し込んだ後、冷却プロセスが始まります。鋼の冷却速度は、最終的な機械的特性に影響します。 徐冷 通常、微細な微細構造が得られ、靱性が向上し、応力下で亀裂が発生する可能性が減少します。

冷却速度 : 鋼の応力や歪みを避けるために、冷却は慎重に制御する必要があります。冷却速度が速いと材料が脆くなり、亀裂が入りやすくなる可能性があるため、冷却プロセスは徐々に行う必要があります。

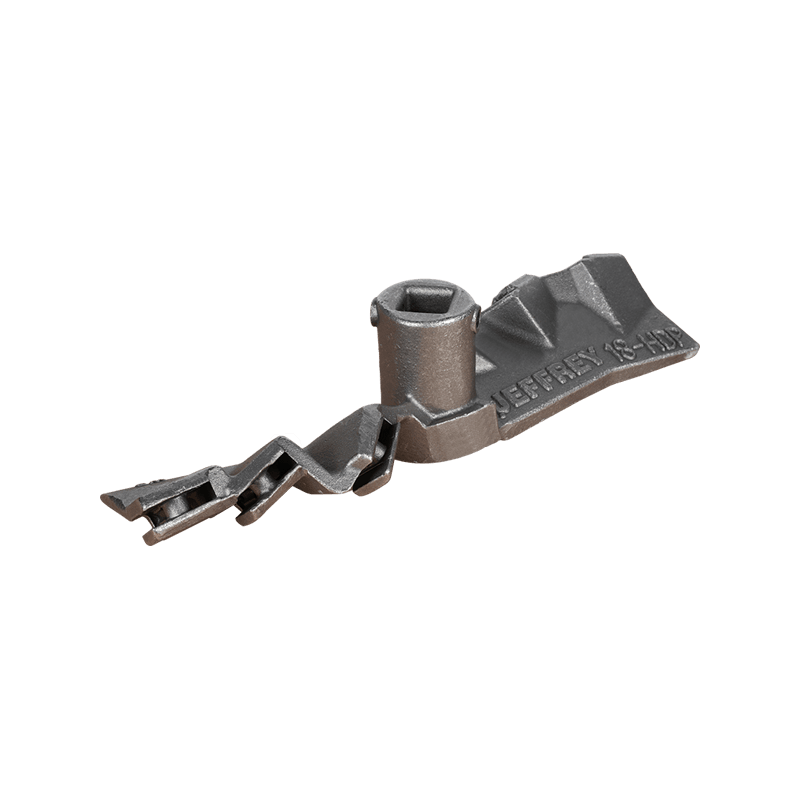

3.2 砂型鋳造とインベストメント鋳造

砂型鋳造 : これは、大きくて単純なパーツに使用される最も一般的な方法です。このプロセスでは、パターンの周りに砂を詰めて型を作成します。あまり複雑でない部品には最適ですが、小さくて複雑な部品に必要な高精度が得られない場合があります。

インベストメント鋳造 : より複雑な部分については、 インベストメント鋳造 が使用されます。これには、ワックスのパターンを作成し、セラミックのシェルでコーティングし、ワックスを溶かして中空の型を作成することが含まれます。この方法では、より高い精度とより詳細な詳細が得られますが、コストと時間がかかる可能性があります。

4. 熱処理

鋳造プロセスが完了すると、スチール部品には次のような加工が施されます。 熱処理 強度や靭性などの機械的特性を向上させます。これは、重い負荷や腐食環境にさらされるドック部品にとって特に重要です。

4.1 アニーリング

アニーリング 鋼を特定の温度に加熱した後、ゆっくりと冷却する熱処理プロセスです。これにより、内部応力が緩和され、鋼の延性と靭性が向上し、ひずみによる亀裂が発生しにくくなります。

アニーリングの利点 :材料の全体的な一貫性が向上し、時間が経っても鋼の強靭さと弾力性が維持されます。焼きなまし鋼はより柔軟で、海洋環境で遭遇する動的応力に耐えることができます。

4.2 焼き入れと焼き戻し

高い強度が必要な部品には、 急冷 そして 焼き戻し 雇用されている。

焼入れ 鋼を水または油に浸して急速に冷却します。これにより鋼の硬度は高まりますが、脆くなる可能性もあります。

テンパリング 焼入れ後に行われます。鋼はより低い温度まで再加熱され、その後ゆっくりと冷却されます。このプロセスは、鋼の高い強度を維持しながら、焼き入れによって引き起こされる脆性を軽減するのに役立ちます。

5. 機械加工と仕上げ

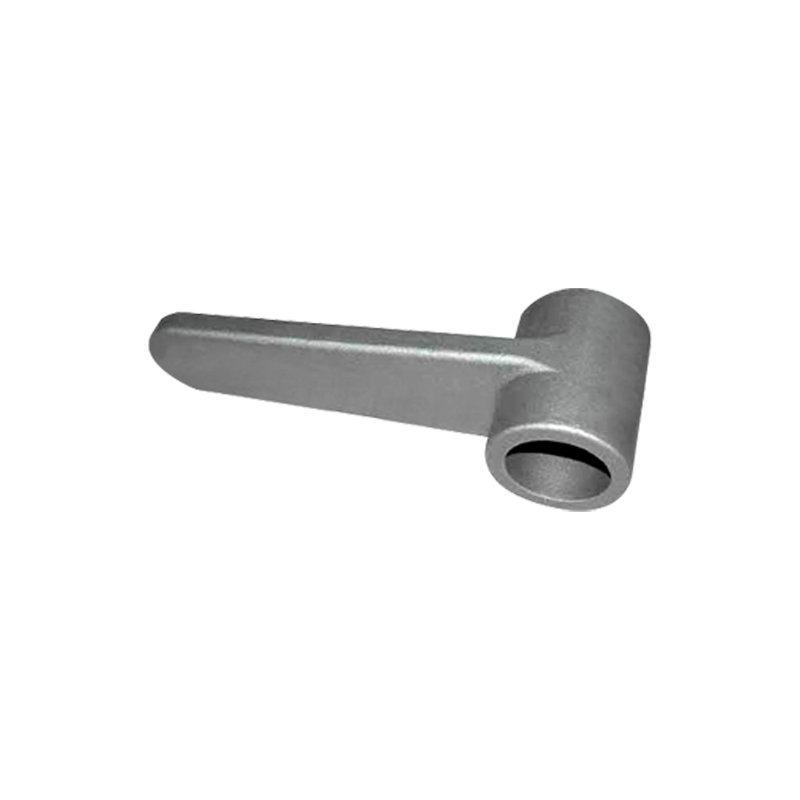

鋳造および熱処理プロセスの後、海洋ドック部品には次のような加工が施されます。 機械加工 そして 仕上げ 形状と表面品質を改善します。

5.1 精密加工

CNC加工 鋼部品を正確に成形するために一般的に使用されます。これにより、すべての部品が正確な仕様と公差を満たしていることが保証されます。また、鋳造中に生じた可能性のある表面の欠陥も除去します。

複雑な形状 : 鋳造だけでは実現が難しい複雑な形状や特徴を持つ部品については、精密機械加工を使用して、最終製品が設計要件を満たしていることを確認します。

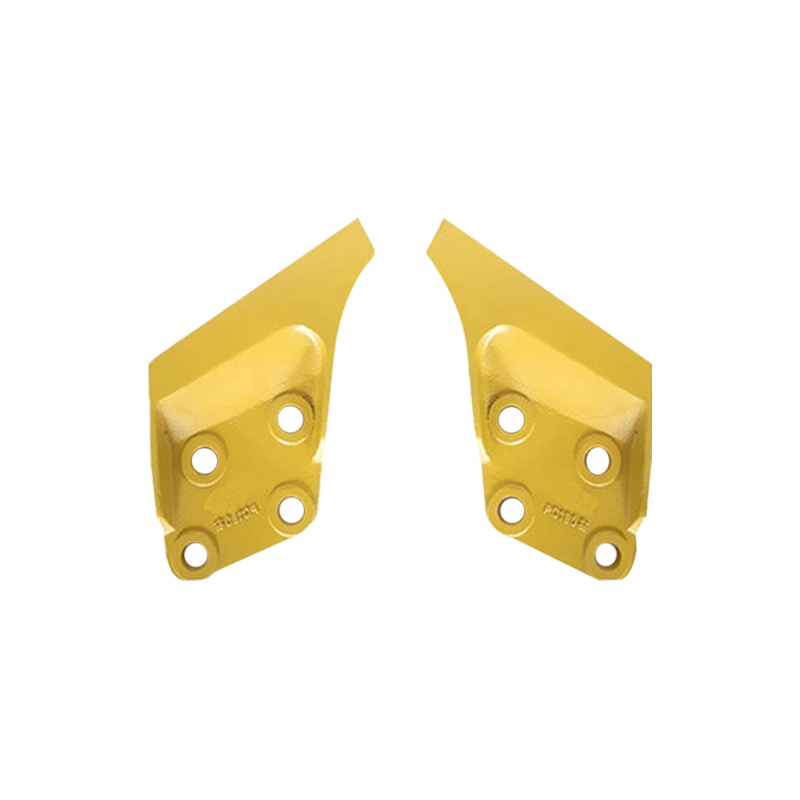

5.2 表面処理

機械加工後、部品には多くの場合、次のような処理が行われます。 表面処理 耐久性、外観、耐食性をさらに向上させます。

ショットブラスト : スチール部品をショットブラストして残留砂や型材を除去し、より滑らかな表面を作成する場合があります。これにより、保護コーティングの密着性も向上します。

コーティングとペイント : 船舶用塗料 そして 保護コーティング 腐食を防ぐために施されています。これらのコーティングは、塩水、紫外線、その他の過酷な条件への曝露に耐えるように設計されています。

6. 品質管理と検査

各海洋ドック鋳造鋼部品が必要な基準を満たしていることを確認するために、 品質管理 そして 検査 製造プロセス全体を通して行われます。

6.1 非破壊検査 (NDT)

などの非破壊検査方法 超音波検査 、 放射線検査 、 and 磁粉検査 鋼部品の内部欠陥または表面欠陥を検出するために使用されます。

超音波検査 : この技術は音波を使用して鋼内の亀裂や空隙を検出します。

放射線検査 : X線またはガンマ線を使用して、鋼部品の内部構造を検査します。

磁粉検査 : 磁場を印加し、磁束のパターンを観察することで表面の亀裂を検出する方法です。

6.2 引張試験および衝撃試験

機械的テストは、 引張強さ そして 耐衝撃性 鋼の。

引張試験 : 鋼材を破断するまで引っ張るのに必要な力を測定します。この結果は鋼の強度を示します。

衝撃試験 : シャルピー衝撃試験は、強い衝撃力を受けたときの材料のエネルギー吸収能力を測定します。

6.3 寸法チェック

最後に各パーツに加工を施します 寸法検査 必要な仕様を満たしていることを確認します。などの高度な測定ツール 三次元測定機 (CMM) 鋼部品の寸法を非常に正確に測定するために使用されます。

言語

言語

繁天鋳造

繁天鋳造