私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

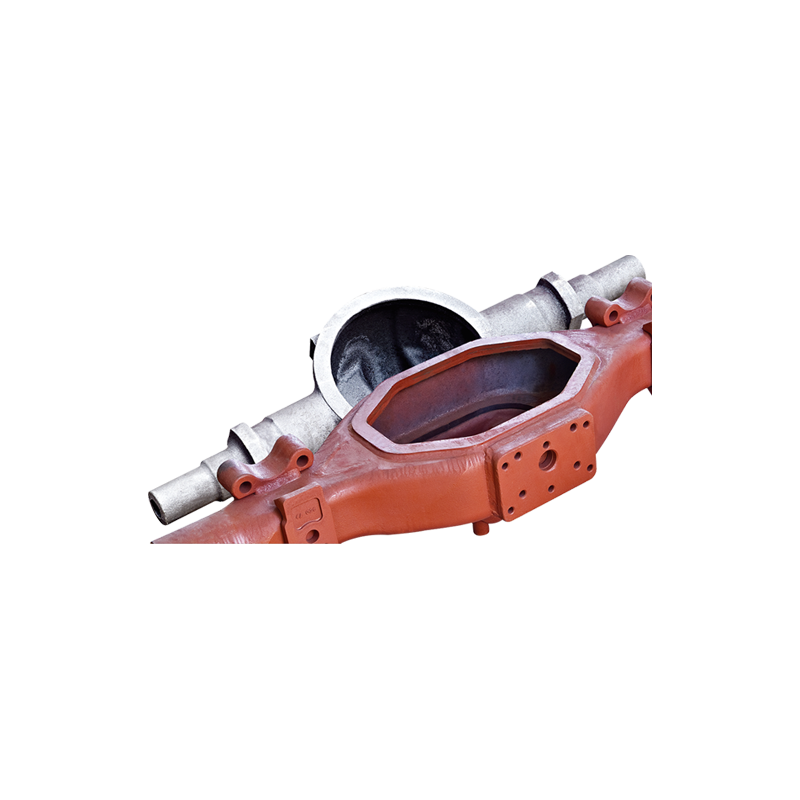

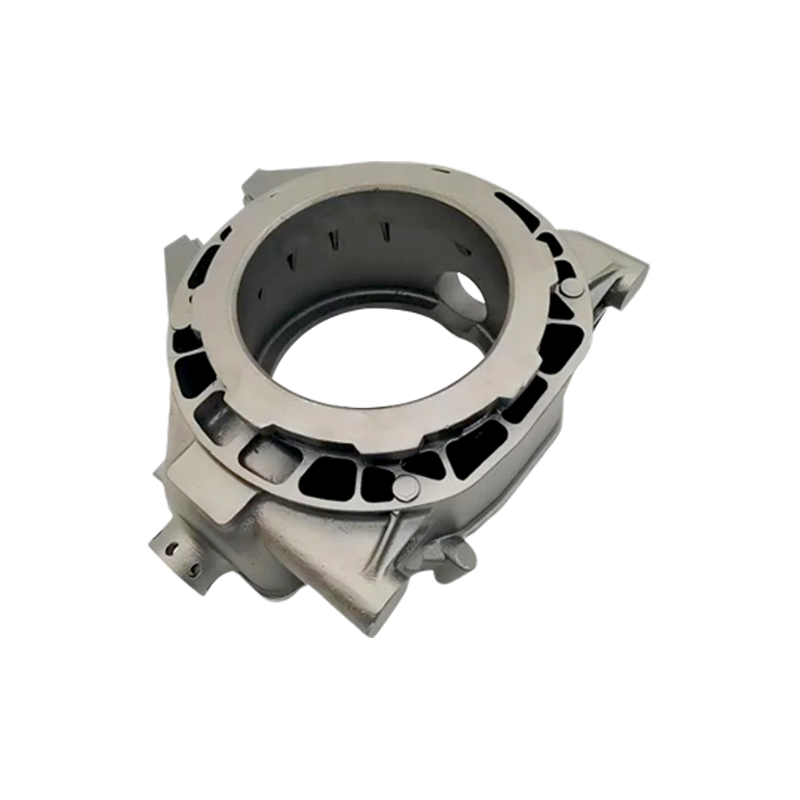

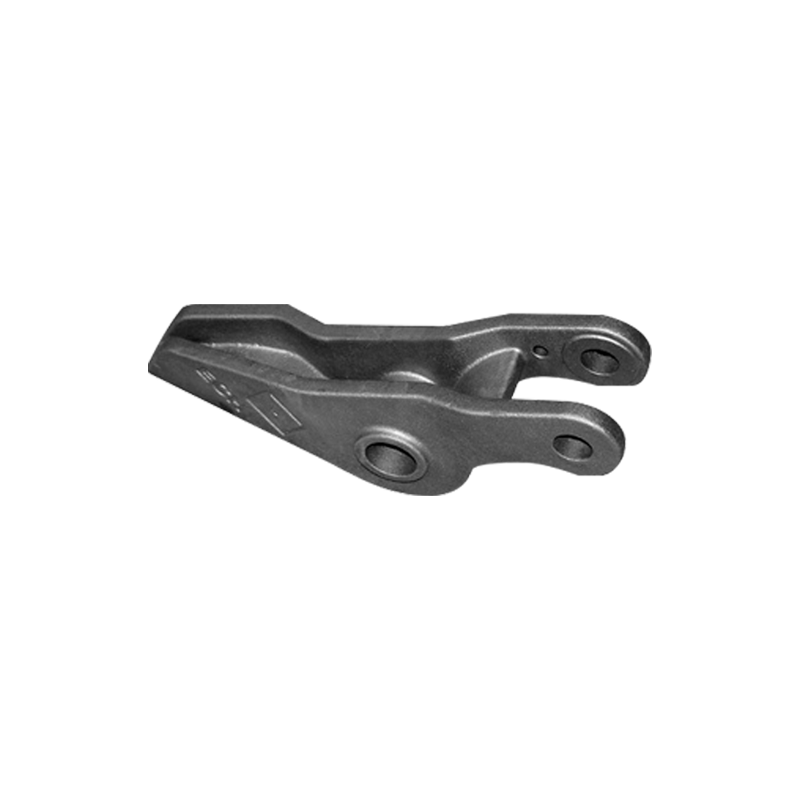

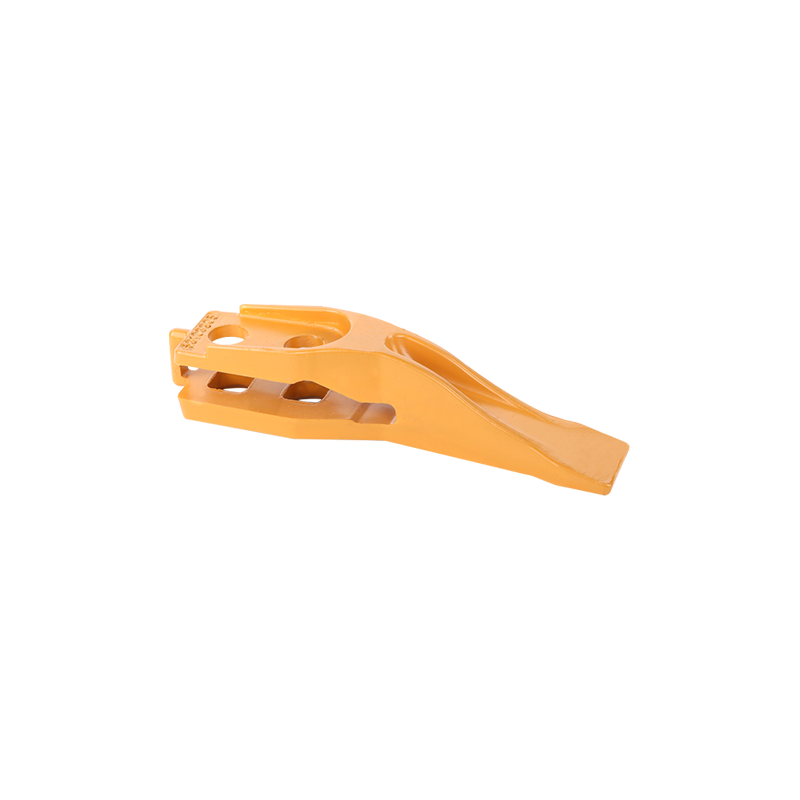

鉄道産業は、列車の安全性、信頼性、効率性を確保するために、常に高品質の鋼部品に大きく依存してきました。これらの部分の中で、 スチール部品を鋳造する列車 、列車の構造の重要な部分として、力を運んで送信するという重要な責任があります。キャスティングテクノロジーと材料科学の継続的な進歩により、列車の鋳鉄部品の耐久性と性能が大幅に改善されました。

1。現代の鋳造技術の進歩

砂の鋳造などの伝統的な鋳造方法は、低コストで成熟していますが、孔、収縮空洞、封入物などの欠陥があり、鋳物の品質に影響します。キャスティングのパフォーマンスを向上させるために、最新の鋳造技術は常に革新的です。

投資キャスティング:高精度のワックス型を製造することにより、複雑な構造を備えた鋼部品、高次元の精度を実現し、後処理の量を減らすことができます。

改善された砂鋳造:新しい高強度の耐火物質で作られた砂型は、空洞の表面仕上げを改善し、鋳造欠陥を減らすために使用されます。

真空鋳造:真空環境に溶融鋼を注ぐと、ガスの包有物と酸化が効果的に減少し、鋳物の密度と機械的特性が向上します。

これらの高度なプロセスは、内部の欠陥を軽減し、鋳物の微細構造を最適化し、それにより鋳鉄製の部品の機械的特性とサービス寿命を大幅に改善します。

2。鋼合金組成の最適化

従来の炭素鋼は中程度の強度ですが、耐食性と耐摩耗性がなく、複雑な労働条件下で列車の要件を満たすことは困難です。研究者は、鋳鋼部品の機能要件に基づいて、さまざまな合金鋼式を設計しました。

Chromium(CR):特に酸化環境と高湿度条件における保護のために、鋼の硬度と腐食抵抗を改善します。

ニッケル(NI):鋼の靭性と低温耐性を高め、寒い環境で脆性亀裂を起こしやすくなります。

モリブデン(MO):鋼の高温強度とクリープ抵抗を改善し、連続荷重や高温摩擦に耐える部品に適しています。

バナジウム(V):穀物を洗練し、全体的な筋力と疲労の寿命を改善します。

これらの合金要素を合理的に割り当てることにより、鋳鉄部品は硬度、強度、靭性、腐食抵抗の間の良好なバランスをとり、列車部品の包括的なパフォーマンスを大幅に向上させます。

3.熱処理プロセスの革新的な適用

鋳造後、鋳鋼部品の内部構造は通常、強度と靭性の両方の要件を満たすために、熱処理を通じて調整する必要があります。近年、新しい熱処理技術の適用により、部品のパフォーマンスがさらに最適化されました。

オーステナイト化とクエンチングと焼却:オーステナイトゾーンに加熱し、迅速に冷却し、硬度が高いマルテンサイト構造を取得し、バランスの取れた機械的特性を取得するための抑制を通じて、内部ストレスと脆性を排除することにより、伝統的な消光と焼き戻しトリートメントを抑えます。

等温オーステナイト化(オーステンパー):冷却速度を制御して、鋼部分をベイナイト構造を取得し、衝撃の靭性と耐摩耗性を改善し、高強度の耐摩耗性に適しています。

熱機械処理(熱機械処理):変形プロセスを熱処理と組み合わせ、高温多工施設中に穀物を改良し、鋼部分の強度と疲労寿命を大幅に改善します。

これらの熱処理技術は、鋳物の微細構造を最適化し、疲労抵抗を改善し、耐摩耗性と耐衝撃性を改善し、鉄道の長期的な複雑な労働条件により適した部分を作ります。

4.品質管理とテスト技術の進歩

鋳鉄製の部品の性能は、材料とプロセスだけでなく、厳格な品質管理に依存するだけでなく、安全性を確保するための重要な部分です。最新の検出技術の適用により、欠陥検出とパフォーマンス評価の精度が大幅に向上しました。

超音波検査:高周波音波を使用して、リアルタイムでオンラインで検出できる内部亀裂、毛穴、その他の欠陥を検出し、検出効率を大幅に改善します。

X線放射線撮影:内部構造を直感的に表示し、小さな包含物と統合されていない欠陥を見つけ、鋳物が密度が高く無害であることを確認できます。

磁気粒子検査:表面および表面近くの亀裂に対する感度が高く、鋼部分の表面欠陥の検出に適しています。

コンピューターシミュレーションとエミュレーション:数値シミュレーション、温度フィールド、凝固プロセス、および鋳造プロセスの応力分布を介して予測され、デザインとプロセスのパラメーターが事前に最適化され、欠陥の確率が低下します。

さまざまな検出技術と組み合わせることで、メーカーは鋳造の初期段階で品質の問題を迅速に検出して解決し、鋳鉄部品が設計基準を満たすことを保証できます。

5。列車の性能と安全性への影響

上記の技術的進歩は、列車の鋳鉄製の部品のパフォーマンスアップグレードを直接促進し、列車の全体的なパフォーマンスに大きな影響を与えています。

拡張サービス寿命:高品質の鋳鉄製の部品は、疲労と耐摩耗性が強く、頻繁な交換とメンテナンスを減らします。

運用上の安全性の向上:部品強度を改善すると、破損のリスクが軽減され、運転中に部品が安定して信頼できることが保証されます。

メンテナンスコストとダウンタイムの削減:耐久性の高い部品メンテナンス頻度を減らし、メンテナンス投資を減らし、列車の運用効率を改善します。

エネルギー効率の向上:高品質の部品は、機械的な摩擦とエネルギーの損失を減らし、緑と省エネの鉄道輸送を支援します。

変化する労働条件に適応する:腐食抵抗と高温抵抗を強化し、列車がさまざまな気候や複雑な道路状況に適応できるように。

言語

言語

繁天鋳造

繁天鋳造