私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

導入

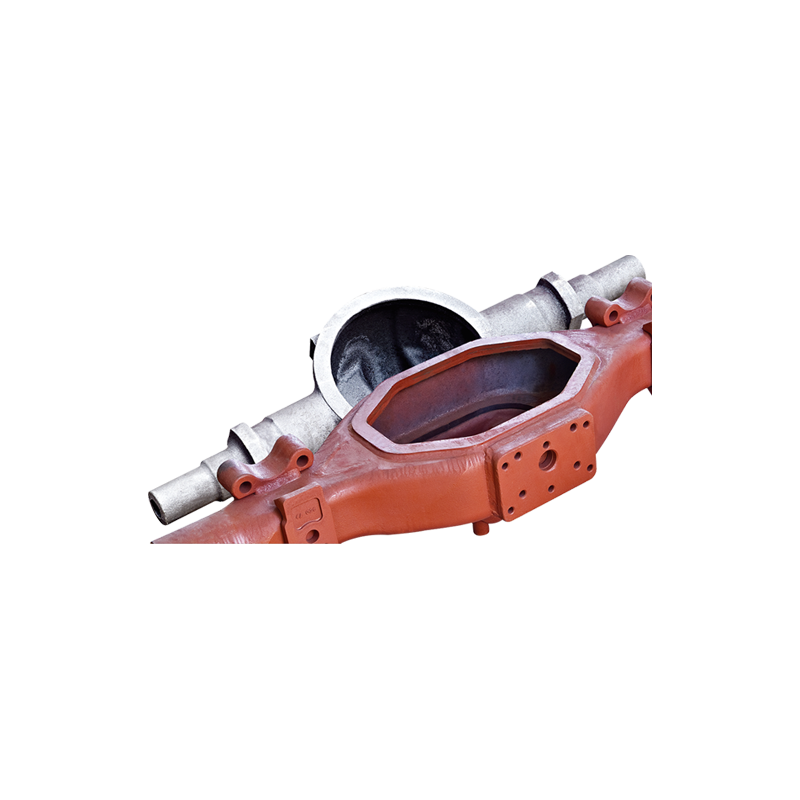

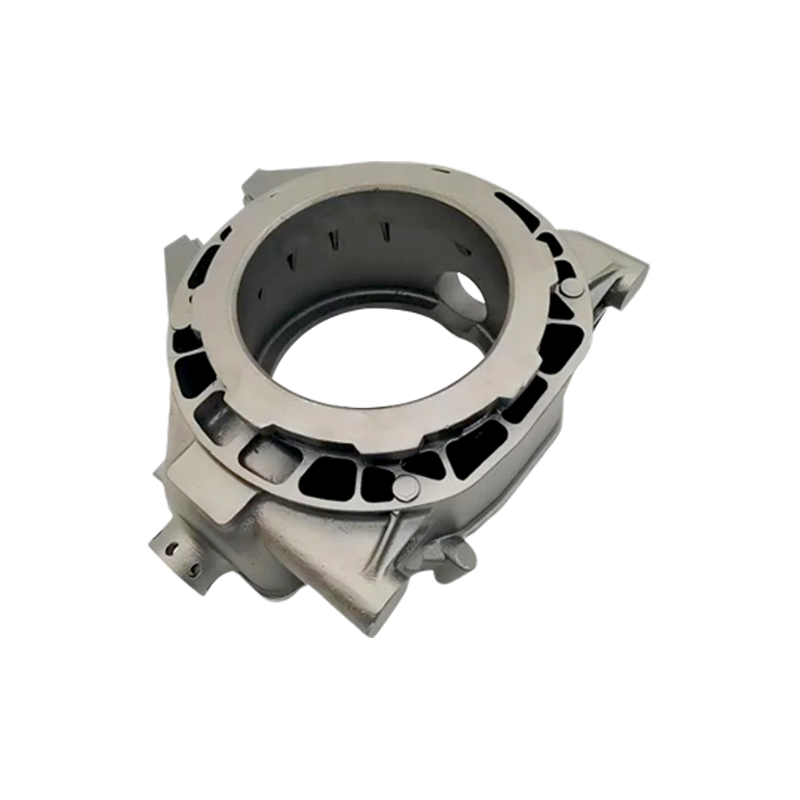

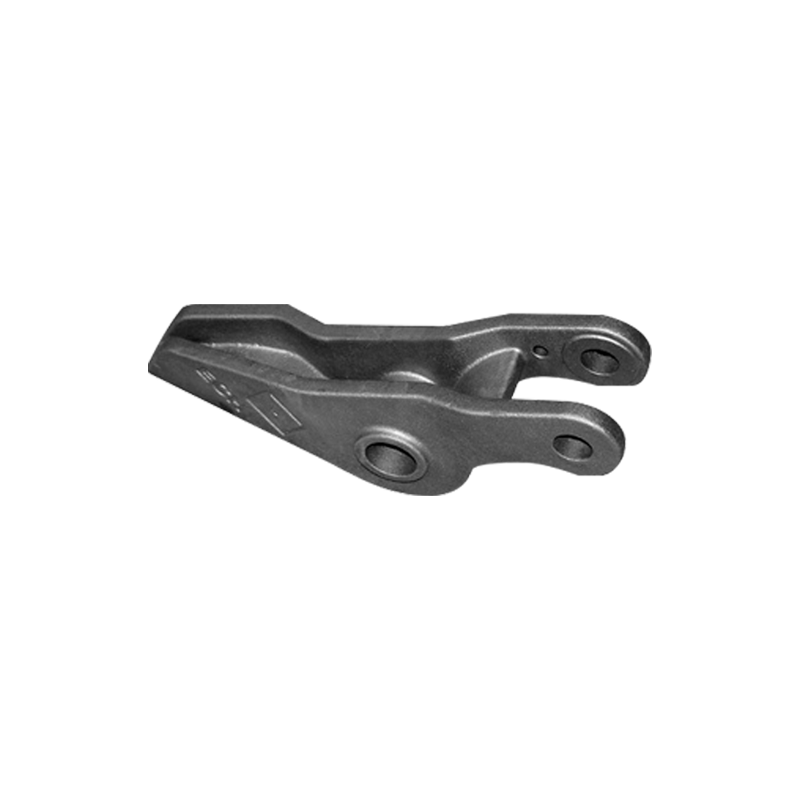

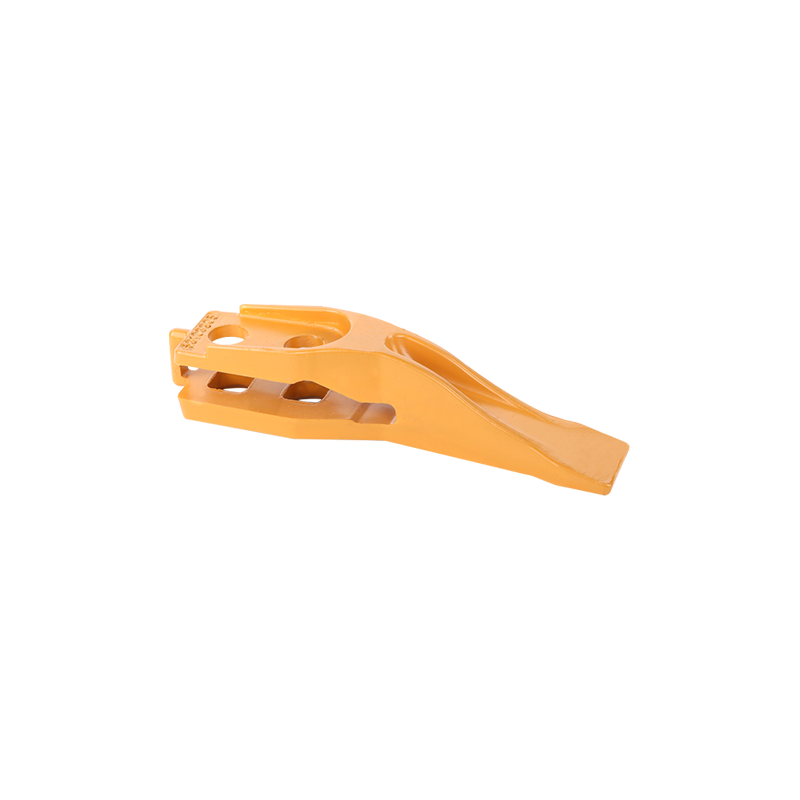

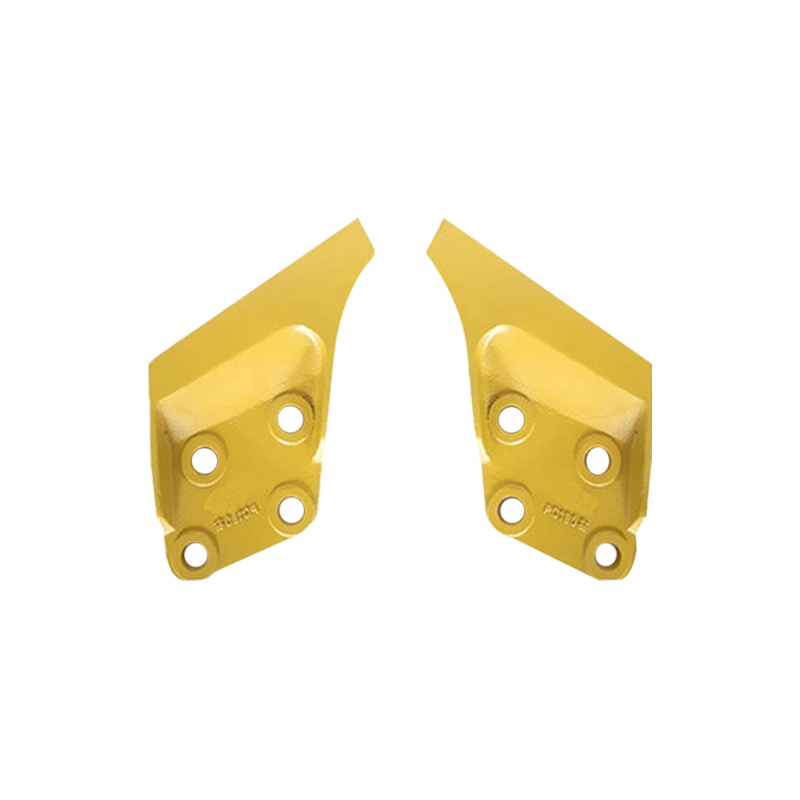

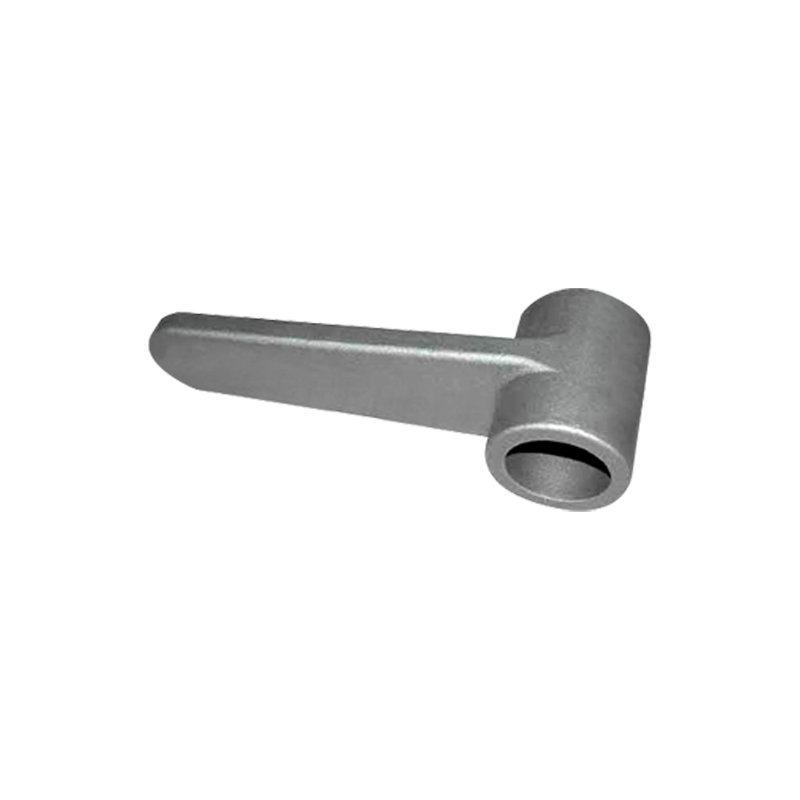

掘削リグは、地下貯水池から石油とガスを抽出するために不可欠です。これらのリグの信頼性と性能は、極端な機械的応力、腐食性環境、高温に耐えなければならない鋼の鋳造部品の品質に大きく依存しています。エネルギーセクターの効率、安全性、持続可能性に対する需要の増加に伴い、の製造 掘削リグ鋳造鋼部品 急速に進化しています。

1。高度な材料と合金開発

掘削作業の厳しい要求を満たすために、鋳造部品に使用される鋼合金が継続的に改善されています。将来の傾向には、特殊な高強度、耐摩耗性、腐食耐性合金の開発が含まれます。

Nano-Alloying:ナノ粒子を鋼のマトリックスに組み込むと、靭性や疲労抵抗などの機械的特性を大幅に改善できます。

複合材料:他の金属またはセラミックと組み合わせた鋼は、過度の重量を追加することなく性能を向上させます。

カスタマイズされた合金:特定の掘削環境に合わせて化学組成を調整することで、酸っぱいガス腐食や研磨堆積物に対する耐性など、最適な性能が保証されます。

これらの革新は、部品のサービス寿命を拡大するだけでなく、メンテナンスコストとダウンタイムを削減します。

2。鋳造技術の改善

従来の鋳造方法は、効果的ですが、精度と欠陥制御に制限があります。未来は、より高度な鋳造技術を指し示しています。

投資キャスティング:表面仕上げと寸法の精度を備えた複雑なジオメトリの生産を可能にし、機械加工要件を削減します。

失われたフォーム鋳造:金属の流れと冷却のより良い制御、多孔性と収縮の欠陥を最小限に抑えます。

自動化された注入システム:ロボット工学とコンピューター制御の注入により、一貫した金属流量と温度制御が保証され、収量と再現性が向上します。

方向性固化と制御された冷却:微細構造形成に影響を与える技術、粒子のサイズと分布を制御することにより機械的特性を高めます。

これらの技術の改善により、スクラップ率が低下し、製品の品質が向上し、生産効率が向上します。

3。添加剤の製造およびハイブリッドアプローチ

添加剤の製造(AM)、または3D印刷は、鋳造金型や直接金属部品など、金属部品の生産に革命をもたらしています。

3Dプリントされた金型とコア:従来のツールで作るのが難しいかコストがかかる複雑な形状を急速に生成し、より多くの設計の自由とより高速なプロトタイピングを可能にします。

直接金属印刷:大規模な部品の場合でも制限されていますが、金属は、内部チャネルまたは最適化された構造を備えた非常に複雑なコンポーネントを生産することができます。

ハイブリッド製造:鋳造とAM制作コンポーネントまたはツールを組み合わせて、両方の強度を活用します。たとえば、3Dプリントされたインサートで鋳造物を強化したり、ハイウィアエリア向けにセクションを追加したりすることができます。

これらのアプローチは、リードタイムを短縮し、材料の無駄を減らし、よりカスタマイズされた高性能部品を可能にします。

4。デジタル化と産業

デジタルテクノロジーの統合は、製造業をよりインテリジェントで適応的なプロセスに変換しています。

IoTおよびセンサー:鋳造機器の埋め込みセンサーは、温度、流れ、圧力、および化学組成に関するリアルタイムデータを収集し、正確なプロセス制御を可能にします。

AIおよび機械学習:大規模なデータセットを分析して、亀裂や多孔性などのキャスト欠陥が発生する前に、プロセスパラメーターを最適化し、メンテナンスをスケジュールします。

デジタルツイン:キャスティングプロセスと機器の仮想レプリカは、シナリオをシミュレートして、物理的な試験なしでデザインを最適化し、パフォーマンスを予測します。

クラウドコンピューティング:生産サイトとサプライチェーン全体のコラボレーションとデータ共有を促進し、応答性と品質の一貫性を向上させます。

デジタル化は、ダウンタイムの短縮、コストの削減、および欠陥が少ない高品質の製品につながります。

5。環境および持続可能性のイニシアチブ

キャスティング業界は、環境フットプリントの削減にますます注力しています。

エネルギー効率の高い炉:より良いエネルギー回収システムを備えた誘導および電動炉の採用により、温室効果ガスの排出が削減されます。

環境に優しいバインダーと砂の埋め立て:生分解性バインダーとリサイクル鋳造砂を使用して、廃棄物と汚染を低下させます。

鋼鉄のリサイクル:鋳造にリサイクルされたスクラップ鋼を取り入れると、バージン原材料とエネルギー消費の必要性が減少します。

廃熱回収:他の植物プロセスのために鋳造操作からの熱を利用すると、全体的なエネルギー効率が向上します。

持続可能性の取り組みは、グローバル環境目標と一致し、メーカー向けのソーシャルライセンスを改善します。

6。品質管理とテストの強化

掘削リグスチール部品の信頼性を確保することは、安全性とパフォーマンスにとって重要です。

高度な非破壊検査(NDT):超音波フェーズドアレイ、X線断層撮影、渦電流テストなどの技術は、より高い解像度と速度で内部および表面の欠陥を検出します。

インプロセスの監視:金型または鋳造機器に埋め込まれたセンサーは、リアルタイムで異常を検出し、即時の修正作用を可能にします。

デジタル検査とデータ分析:AIアルゴリズムと組み合わせた自動目視検査は、微妙な表面欠陥と寸法逸脱を特定するのに役立ちます。

予測メンテナンス:履歴およびリアルタイムのデータを使用して機器の障害を予測し、計画外のダウンタイムを減らします。

これらの測定値は製品の信頼性を高め、コストのかかるリコールまたは障害を減らし、業界標準へのコンプライアンスを確保します。

言語

言語

繁天鋳造

繁天鋳造