私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

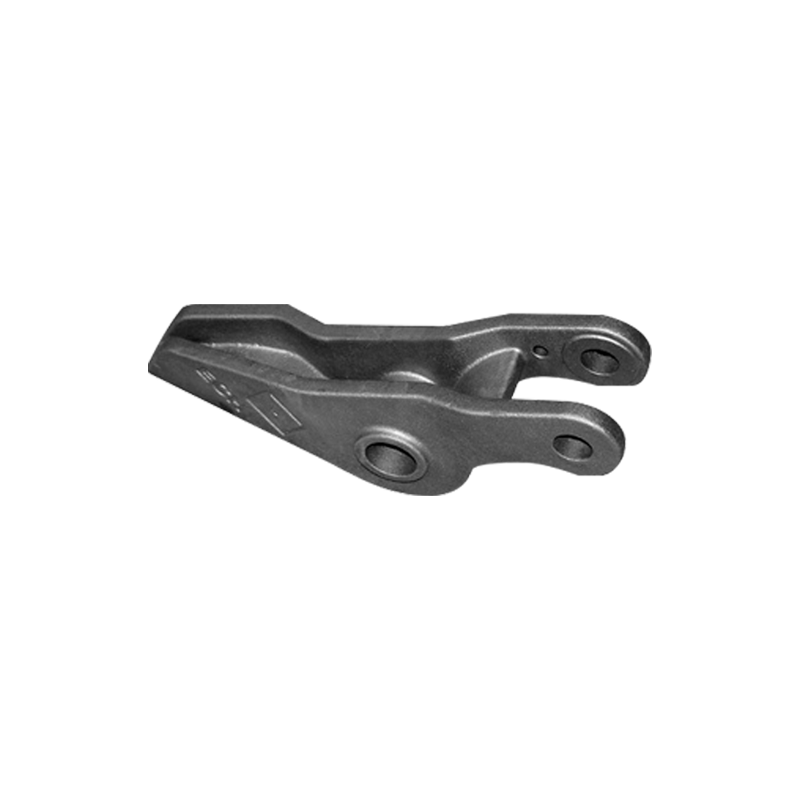

1. 耐久性と強度の向上

鉄道鋳造鋼部品 高強度と長期耐久性の両方が必要な部品を製造する場合に最も効果的な方法の 1 つです。鉄道の製造では、車輪、車軸、ブレーキ システム、シャーシなどのコンポーネントは、多大な応力と摩耗に耐えなければなりません。電車は高速走行、頻繁なブレーキ、重荷重などの条件で運行されており、さまざまな部分に大きな力がかかります。鋼鋳造は、これらの極端な条件に耐えるのに必要な靭性を提供します。他の材料とは異なり、鋳鋼は、繰り返しの衝撃、振動、および強い衝撃力に耐えられるように特性を調整して設計できます。鋳鋼の固有の強度は、コンポーネントが応力下で故障する可能性が低いことを意味し、これは列車の安全性と運行の信頼性に直接貢献します。この耐久性により、オペレーターにとってコストと時間がかかるメンテナンスやコンポーネントの交換の頻度が軽減されます。

2. 大規模生産における費用対効果

鋳鋼は、特に鉄道産業で必要なコンポーネントを大量に生産する場合に、コスト効率の高い製造方法です。このプロセスにより、メーカーは部品を大規模なバッチで生産できるため、ユニットあたりの生産コストが削減されます。鋼の鋳造では、複雑な形状に対応できるように設計された鋳型に溶融金属を注ぎます。これにより、より労働集約的でコストがかかる可能性がある機械加工などの追加の製造ステップが不要になります。一度型を作ってしまえば繰り返し使用できるため、大量生産に最適です。鉄道業界では車輪、ブレーキ、サスペンション部品などの標準化されたコンポーネントが多数必要とされるため、メーカーにとってこれは不可欠な利点です。この大量生産の効率は、製造業者の全体的なコストの削減につながり、ひいては鉄道運行会社や保守会社を含む顧客のコストも削減できます。

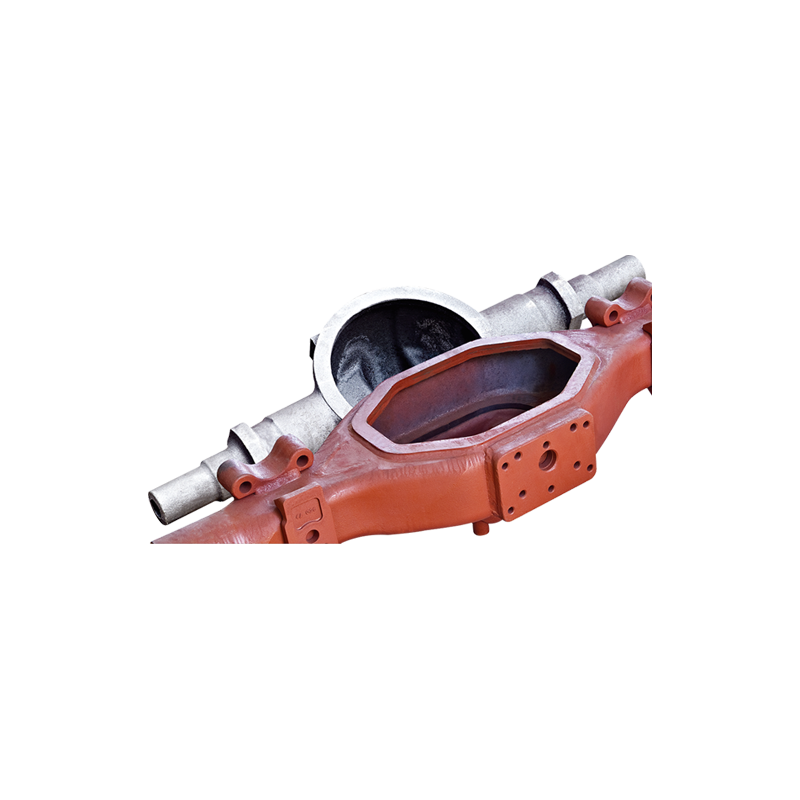

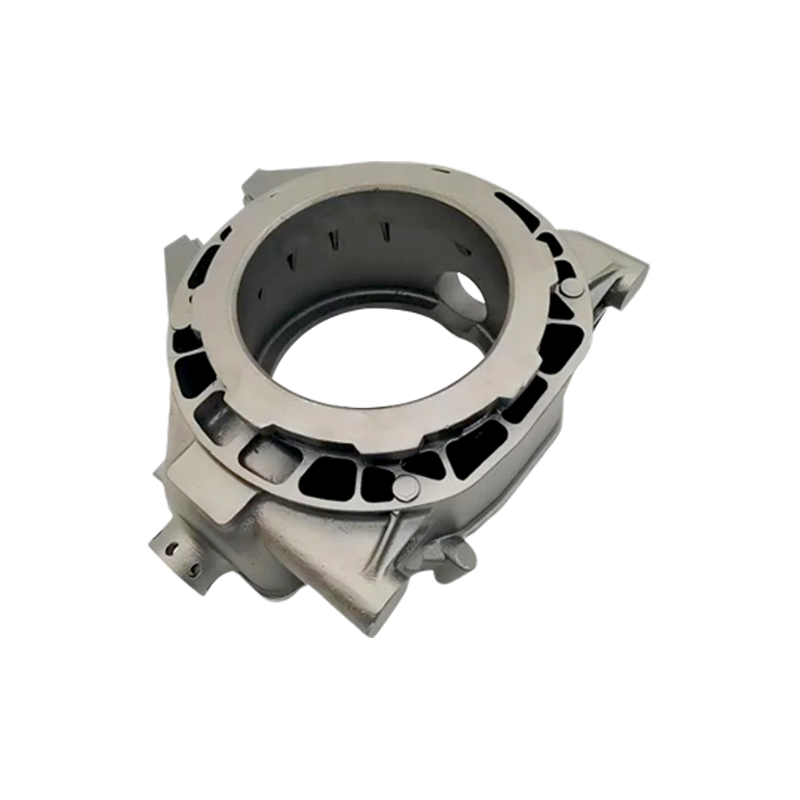

3. 設計の柔軟性と複雑さ

鉄道製造において鋼部品に鋳造を使用する最も大きな利点の 1 つは、非常に複雑でカスタマイズされた設計を作成できることです。鉄道コンポーネントは多くの場合、特定の機能を果たす複雑な形状を備えた正確な形状が求められます。たとえば、車輪や車軸などのコンポーネントは、列車システム全体が適切に機能するように、正確な寸法と重量配分が必要です。スチール鋳造により、メーカーは強度を損なうことなくこれらの複雑な形状を作成できます。複雑な内部特徴を持つ部品を製造できる鋳造により、メーカーは鍛造や機械加工などの従来の方法では製造できなかった部品を柔軟に設計できます。この柔軟性により、中空チャンバーやコンポーネント内での重量配分の最適化などの機能の統合も可能になり、パフォーマンスが向上し、不必要な体積が削減されます。鋳造の多用途性により、部品は高速鉄道でも大型貨物輸送でも、現代の列車特有のニーズを確実に満たすことができます。

4. 重量配分とパフォーマンスの向上

列車コンポーネントの重量配分を最適化する機能は、パフォーマンスと燃料効率を最大化するために重要です。鋼鋳造により、重量を均等に配分した部品の正確な設計が可能になり、加速力と制動力の両方を処理する列車の能力に直接影響します。たとえば、電車の車輪や車軸などの鋼製部品の鋳造は、コンポーネント全体にバランスのとれた重量配分を保証する方法で行うことができます。これは、安定性を維持し、トラックの摩耗を軽減し、スムーズな動作を確保するために不可欠です。コンポーネントのバランスが適切に保たれていると、抵抗とエネルギー消費が低減され、燃料効率が向上し、オペレーターのコスト削減に貢献します。重量配分は、メンテナンスコストの上昇につながる可能性のある特定のコンポーネントの過度の摩耗を防ぐ上で重要な役割を果たします。鋳鋼部品は軽量でありながら非常に強いため、列車全体の重量が軽減され、燃費の向上と排出ガスの削減に貢献します。

5. 耐食性

鉄道は多くの場合、雨、雪、さらには海岸沿いや冬季の道路上の塩などの腐食性物質など、さまざまな要素に部品がさらされる環境で運行されます。鋼鋳造により、耐食性が向上した部品を製造できます。たとえば、ステンレス鋼鋳物は、錆や経年劣化に対する耐性があるため、車輪、車軸、車台などの重要な鉄道部品に一般的に使用されています。この耐食性は、厳しい条件下であっても、ライフサイクル全体を通じて部品の完全性と性能を維持するために不可欠です。さらに、鋼鋳造により、メーカーは材料組成に耐食性合金を追加できるため、部品の寿命がさらに向上します。これにより、費用がかかり、列車の運行に支障をきたす可能性がある交換やメンテナンスの頻度が軽減されます。耐食性を組み込んだ鋼鋳物に投資することで、メーカーは、過酷な気候でも鉄道部品の機能と信頼性を長期間にわたって確保できるようになります。

6. 高い生産効率とリードタイムの短縮

鉄道の製造に鋼鋳物を使用する大きな利点の 1 つは、部品を迅速かつ効率的に製造できることです。鋳造プロセスは高度に自動化されており、短期間で大量のコンポーネントを生産できるため、鉄道業界の大量生産ニーズに最適です。金型を設計して作成すると、部品の製造プロセスは比較的迅速かつ簡単になります。この迅速な生産プロセスによりリードタイムが短縮され、鉄道メーカーは厳しい納期を確実に守ることができます。新しい列車の製造であれ、既存の列車の修理であれ、時間が非常に重要なことが多い業界では、生産スケジュールを守るという点で鋼の鋳造が競争力を発揮します。最小限の追加加工で複雑な部品を大バッチで製造できるため、鋼鋳造は、特に労働集約的な鍛造や機械加工などの他の技術と比較して、時間効率の高い製造方法であることが保証されます。

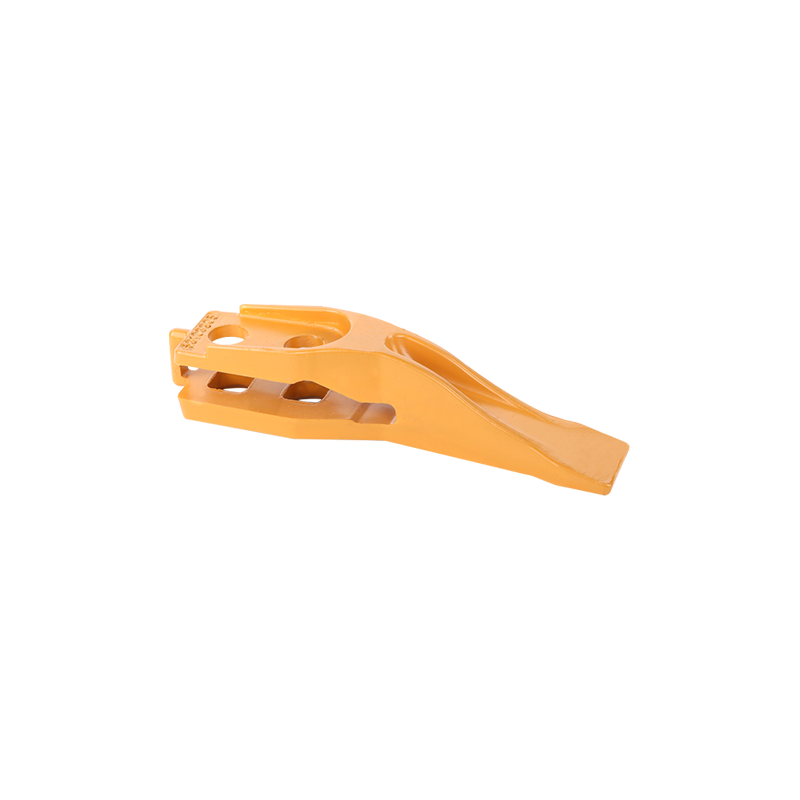

7. 軽量化と燃費向上

列車の重量を軽減することは、全体的な燃料効率を向上させるために不可欠な要素です。鋼鉄鋳造により、メーカーは列車の全体重量の軽減に役立つ強力で軽量なコンポーネントを作成できます。高度な合金や鋳造技術を使用することで、メーカーは耐久性や性能を犠牲にすることなく、強度と軽量性を兼ね備えたホイール、車軸、ブレーキ システムなどの部品を製造できます。列車が軽いほど、移動に必要なエネルギーが少なくなり、結果として燃料費が削減され、運行効率が向上します。軽量化は線路の摩耗の軽減にもつながり、鉄道運営者のメンテナンスコストを最小限に抑えることができます。列車の軽量化は炭素排出量の削減に貢献し、ますます厳しくなる環境基準を満たすのに役立ちます。持続可能性がより重視されている現代の交通システムの状況において、鋼鋳造によってより軽量で燃料効率の高い列車を作成できることは大きな利点です。

8. 振動吸収性の向上

列車は線路、走行システム、ブレーキシステムからの絶え間ない振動にさらされており、乗客の快適性だけでなく、列車コンポーネントの性能や寿命にも影響を与える可能性があります。鋳鋼は振動を吸収・減衰する部品を製造することができ、列車のスムーズな運行に貢献します。たとえば、鋳造技術を使用して電車の車輪やサスペンション システムを設計することで、衝撃や振動を吸収する能力を向上させ、乗客の快適な乗り心地を確保できます。振動を効果的に減衰するコンポーネントは磨耗が少ないため、寿命が延び、メンテナンスの必要性が軽減されます。振動吸収は高速鉄道システムでは特に重要であり、過剰な振動は乗り心地の快適さと列車の構造的完全性の両方に重大な影響を与える可能性があります。

言語

言語

繁天鋳造

繁天鋳造