私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

列車の重要なコンポーネントを製造する場合、高性能部品の生産に使用される2つの顕著な技術は スチール鋳造 そして 鍛造 。これらの2つの方法にはそれぞれ長所と短所があり、列車のコンポーネントに最も適切な方法を選択する際に特性を理解することが重要になります。

1. スチール鋳造と鍛造の概要

スチール鋳造

スチール鋳造は、溶融鋼を金型に注ぎ、特定の形状を形成するプロセスです。溶融金属は金型内で冷却して固化することが許可され、冷却されると、鋳物が型から除去されて製造プロセスが完了します。この方法により、他の製造プロセスで達成することが困難または不可能な複雑で複雑な幾何学を作成できます。スチール鋳造は、一般に、精度と一貫性を必要とする大きな部品を生成するために使用されます。

鍛造

鍛造は、圧縮力を適用することによって金属が形成されるプロセスです。これらの力は、ハンマー、プレス、またはローリングを通じて適用できます。鍛造プロセスでは、金属は通常、作業する前に高温に加熱されます。これにより、材料が順応性のあるままであり、効果的に形作られることが保証されます。その結果、金属の結晶構造が整列しているため、優れた穀物構造と強度を持つ成分が得られます。

2. 材料特性

スチール鋳造

通常、スチール鋳造は、複雑な設計と寸法精度のある部品を生産できる材料をもたらします。ただし、鋳鋼の機械的特性に関しては、いくつかのトレードオフがあります。鋳造成分は、金属の固化方法により、鍛造成分と比較して、強度と疲労抵抗が低いことがよくあります。鋳造部品の粒構造は均一ではなく、特定の領域の弱い斑点につながる可能性があります。

鋳造は複雑な形状を可能にしますが、鍛造と常に同じ材料特性を提供するとは限りません。一般に、鋳造コンポーネントは、多孔性(エアポケット)や包摂(異物)などの問題を抱えているため、部品の全体的な強度と信頼性を低下させる可能性があります。

鍛造

一方、鍛造は、優れた機械的特性を持つ部分をもたらします。鍛造プロセス中に使用される圧縮力は、金属の穀物構造を再調整し、材料をより密度が高くします。これは、鍛造成分がタフネス、疲労抵抗、全体的な耐久性で知られているため、重い負荷を経験する部品にとって特に有益です。鍛造中に作成された連続粒子の流れは、骨折に対する材料の抵抗を高め、ストレス下でのパフォーマンスを向上させます。

鍛造部品の粒構造ははるかに均一であるため、鍛造部品は、列車や車軸などの高ストレスアプリケーションに関しては、鋳造部品を上回る傾向があります。

3. コスト効率

スチール鋳造

鉄鋼鋳造の主な利点の1つは、特に複雑な幾何学を持つ部品の大部分の場合、その費用対効果です。初期のツールと金型のコストは大きくなる可能性がありますが、金型が作成されると、生産量が増加するにつれて部品あたりのコストが大幅に減少します。これにより、特に部品の複雑さが鋳造プロセスの使用を正当化する場合、キャスティングは多数の部品を製造するための経済的な選択になります。

さらに、鋳造により、1つのピースで大きな部品の生産が可能になり、追加の機械加工または溶接の必要性が減り、コストをさらに削減できます。最高の強度や疲労抵抗を必要としないより重要でない部分の場合、鋳造はより費用対効果の高いオプションです。

鍛造

鍛造には、一般に、エネルギー集約型のプロセスが関与するため、より高い前払いコストが伴います。材料は、かなりのエネルギーを必要とする前に、高温に合わせて加熱する必要があります。さらに、プレス、ハンマー、炉など、鍛造に使用される機械と工具は高価です。これらの要因は、鋳造と比較して生産コストの増加に貢献しています。

さらに、鍛造プロセスはキャストよりも時間がかかります。鍛造コンポーネントは通常、鍛造サイクルと冷却時間が繰り返される必要があるため、生成に時間がかかります。より少ない生産走行または高度に専門化されたコンポーネントの場合、これらの追加コストは、最終部分の優れた強度と耐久性によって正当化できます。ただし、大量の要求の少ない部品の場合、鍛造は最も費用対効果の高い方法ではない場合があります。

4. 精度と複雑さ

スチール鋳造

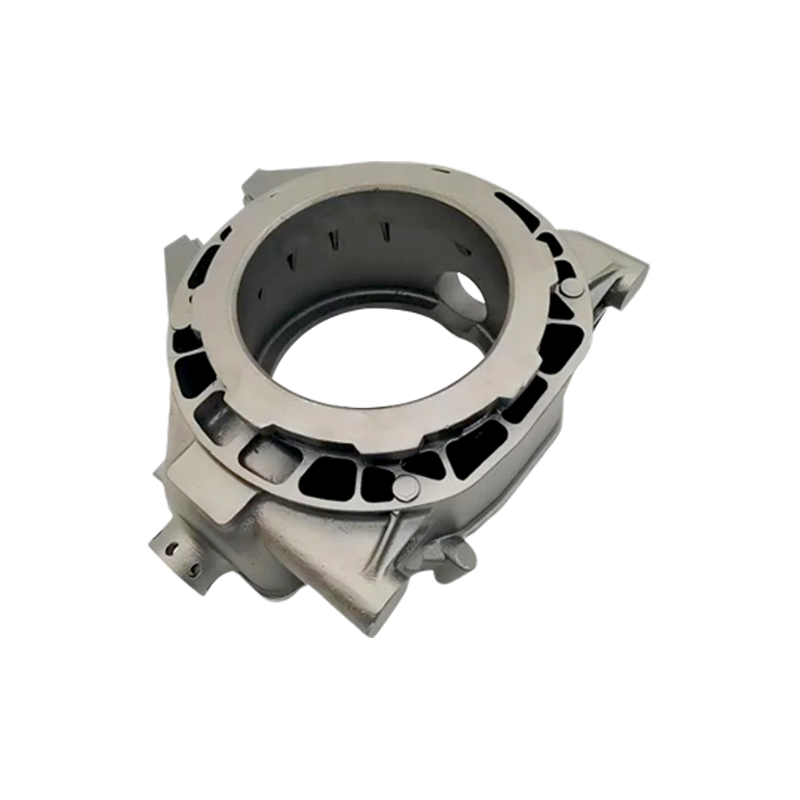

スチール鋳造により、メーカーは、他の方法を使用することを達成するのが困難または不可能な非常に複雑なデザインと複雑な形状の部品を作成できます。これは、部品が内部空洞、アンダーカット、またはその他の特殊な機能を持つ必要があるアプリケーションにとって特に価値があります。スチール鋳造は、鉄道産業のエンジンブロック、トランスミッションハウジング、その他の複雑なコンポーネントなどの部品の生産によく使用されます。

スチール鋳造はパーツ設計の点で例外的な柔軟性を提供しますが、多くの場合、最終的な寸法と表面仕上げを達成するために、機械加工や研削などの追加の後処理が必要です。これにより、パーツの全体的なコストが増加する可能性がありますが、単一のステップで複雑なコンポーネントを作成することの利点は、しばしば必要な余分な努力を上回ります。

鍛造

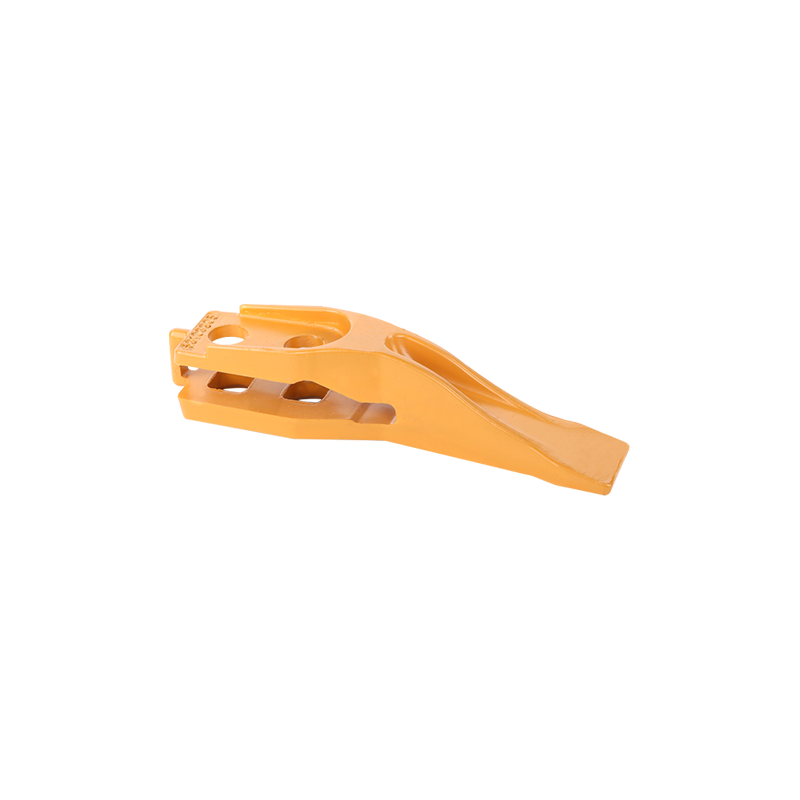

鍛造は、比較的単純な形状とデザインを持つコンポーネントに最適です。鍛造部品は正確な仕様に合わせて作成できますが、通常、圧縮力の下で形成されやすい特定のタイプの形状に限定されます。部品の強度と耐久性が最も重要な要素である場合、鍛造は優れていますが、複雑な内部機能や複雑な形状を必要とする部品にとって最良の選択ではないかもしれません。

鍛造プロセスは、鋳造と比較して作成できるコンポーネントの種類を制限します。列車や車軸などの部品は、鍛造に最適な候補ですが、内部空洞や機能を備えたより複雑な部分は、鋳造に適しています。

5. 列車のコンポーネントのアプリケーション

スチール鋳造

スチール鋳造は、複雑な形状を必要とし、極端なストレスにさらされていないコンポーネントについて、鉄道産業で広く使用されています。鉄道製造における鉄鋼鋳造のための最も一般的な用途のいくつかは次のとおりです。

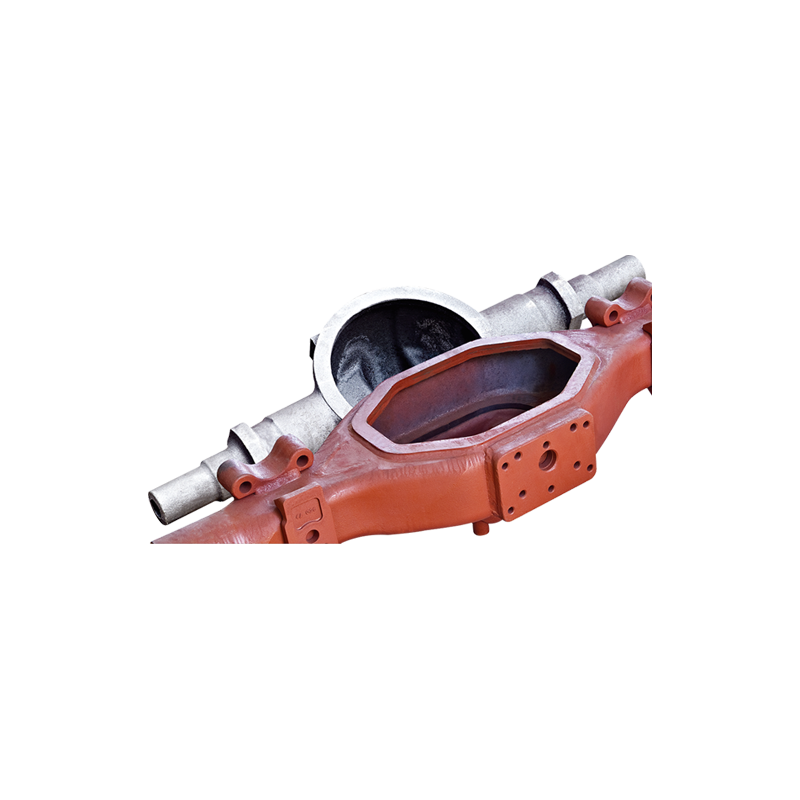

- 列車のフレーム部品 :スチール鋳造は、列車のフレームやシャーシなどの大きな構造部品を作成するのに最適です。これらの部品は堅牢である必要がありますが、比較的低コストで大量に生産できます。

- ブレーキシステム :強度と形状の両方の柔軟性を持つ必要があるブレーキハウジングやブレーキドラムなどのコンポーネントは、一般的に鋳造を使用して作成されます。

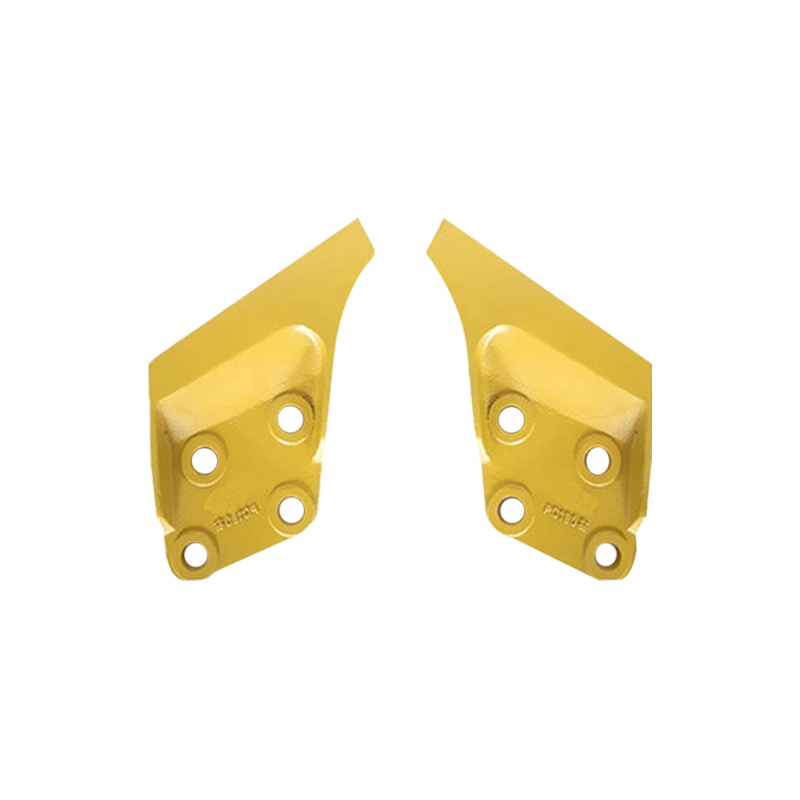

- カップリングとパーツの接続 :鋳鉄は、精度を必要とするが極端なストレスや疲労を経験しないカップリングやその他のコンポーネントを作成するためによく使用されます。

鍛造

鍛造は、主に鉄道部門の高強度で高耐性成分に使用されます。以下は、鍛造の恩恵を受ける列車部品の例です。

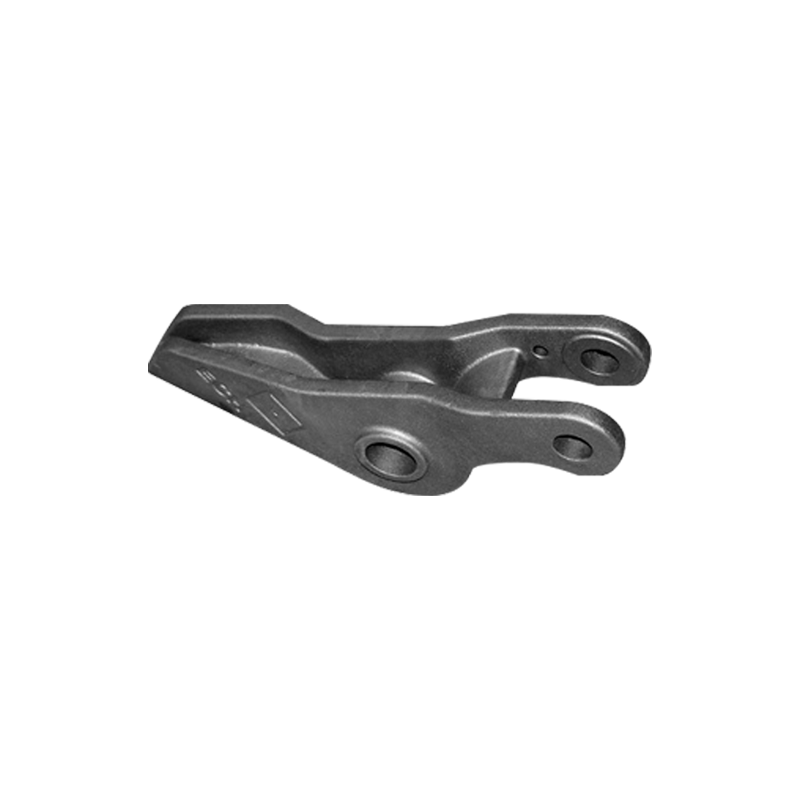

- 列車の車輪 :列車のホイールは、極端な負荷とストレスの影響を受けます。鍛造プロセスは材料の強度を高め、体重と衝撃を与えるコンポーネントに最適です。

- 車軸 :鍛造車軸は、優れた強度と疲労抵抗のために好まれます。これらの部分は反復的なストレスにさらされており、長期にわたってその完全性を維持する必要があります。

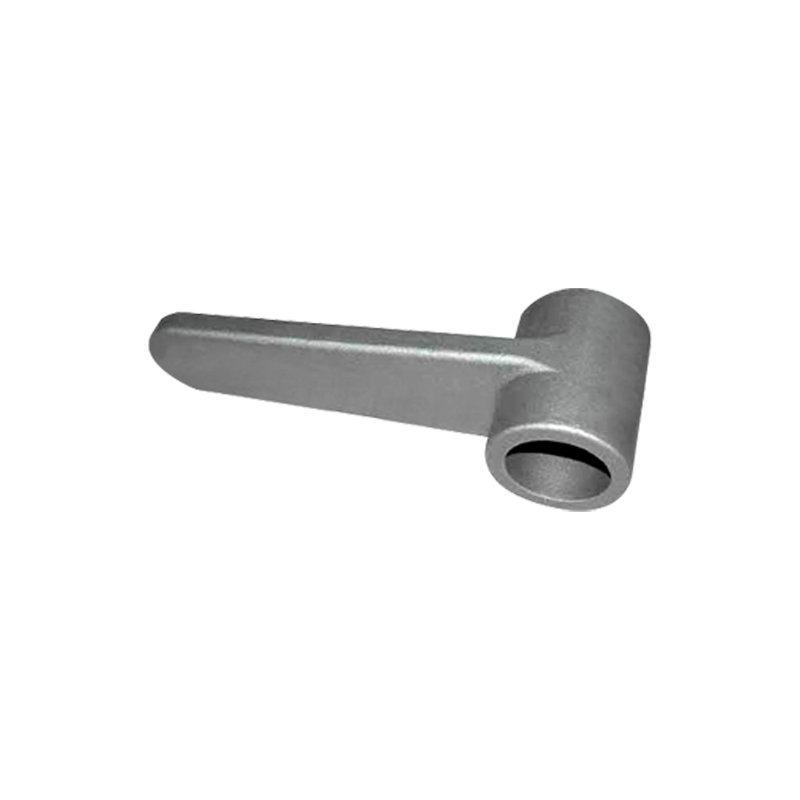

- コネクティングロッドとクランクシャフト :鍛造コンポーネントは、高レベルのストレスや機械的荷重に耐える必要がある部品のために、列車エンジンでよく使用されます。

6. 強さと耐久性

スチール鋳造

スチール鋳造は、特に大きなコンポーネントの場合は良好な強度を提供しますが、鍛造部品と同じレベルの耐久性や疲労抵抗を提供しません。鋳造コンポーネントは、特に重いまたは繰り返しの負荷の下で、亀裂、変形、および時間の経過とともに摩耗する傾向があることがよくあります。重要なアプリケーションの場合、鋳造コンポーネントは、より頻繁に検査とメンテナンスを必要とし、その完全性を確保する必要があります。

鍛造

一方、鍛造コンポーネントは、強度、靭性、耐久性の点で優れています。鍛造部品の穀物構造ははるかに優れており、ストレス下での疲労、摩耗、故障に対してはるかに耐性があります。鍛造は、車軸、列車、エンジンコンポーネントなどの極端な条件を経験する部品にとって特に有益です。鍛造部品の機械的特性が改善されたため、サービス寿命が長くなり、頻繁な修理や交換の必要性が軽減されます。

7. メンテナンスと信頼性

スチール鋳造

鋳造部品は、亀裂、ボイド、包含物などの欠陥の影響を受けやすく、長期的な信頼性を低下させる可能性があります。これらの欠陥は、コンポーネントの完全性を損なう可能性があり、故障の可能性が高く、頻繁なメンテナンスの必要性につながります。その結果、重要なアプリケーションで鋳造コンポーネントの信頼性を確保するために、定期的な検査が必要です。

鍛造

鍛造コンポーネントは一般に、より強く、より均一な穀物構造により、より信頼性が高くなります。鍛造プロセス中の穀物の整列により、これらの部品はひび割れや疲労に対してはるかに耐性が高まり、サービス寿命が長くなり、メンテナンスのニーズが低下します。鍛造部品は、極端なストレスの下で故障する可能性が低く、通常、高負荷アプリケーションではより信頼できます。

列車のコンポーネントの鉄鋼鋳造と鍛造の比較

| 特徴 | スチール鋳造 | 鍛造 |

|---|---|---|

| 料金 | 大規模なランと複雑な部品の方が費用対効果が高くなります | エネルギーコストとツーリングコストが高いため、より高価です |

| 強さ | 鍛造と比較して強度が低い | 穀物のアライメントによる優れた強度 |

| ** dur |

言語

言語

繁天鋳造

繁天鋳造