私たちの品質保証サービスとプロセスは、製品の信頼性と顧客満足を保証します。

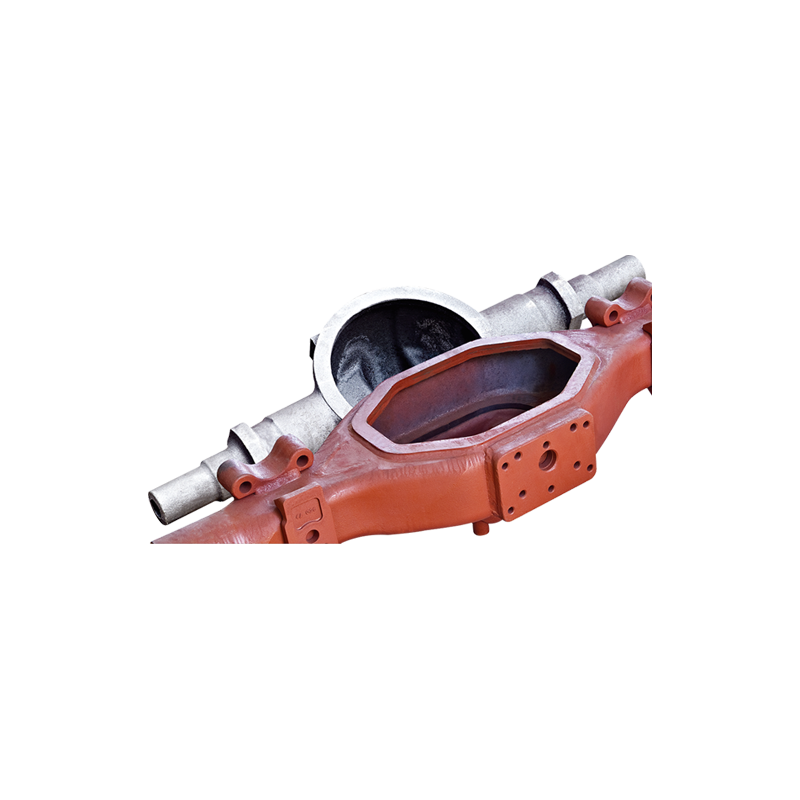

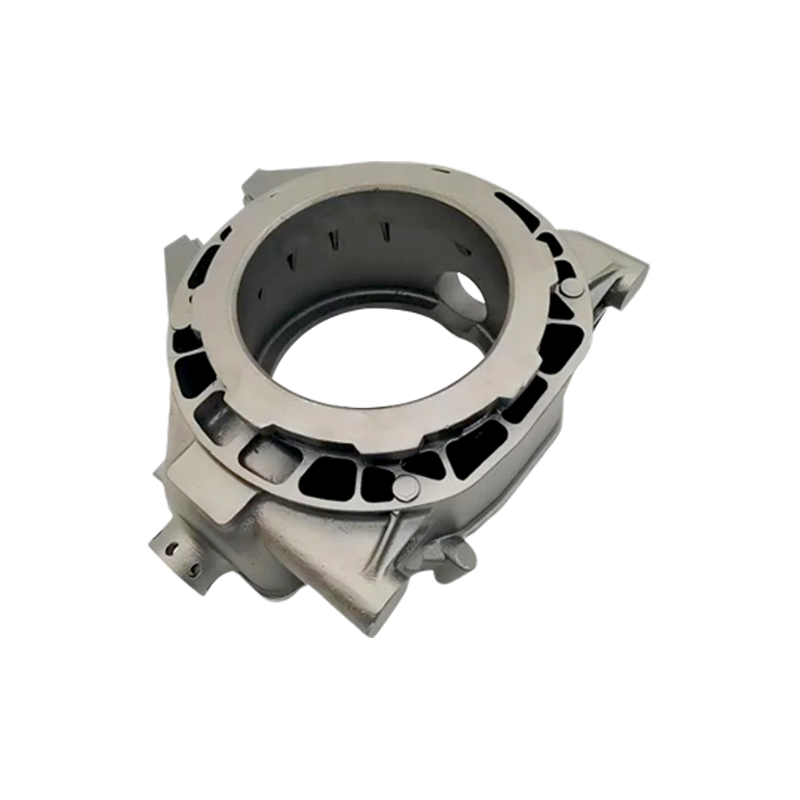

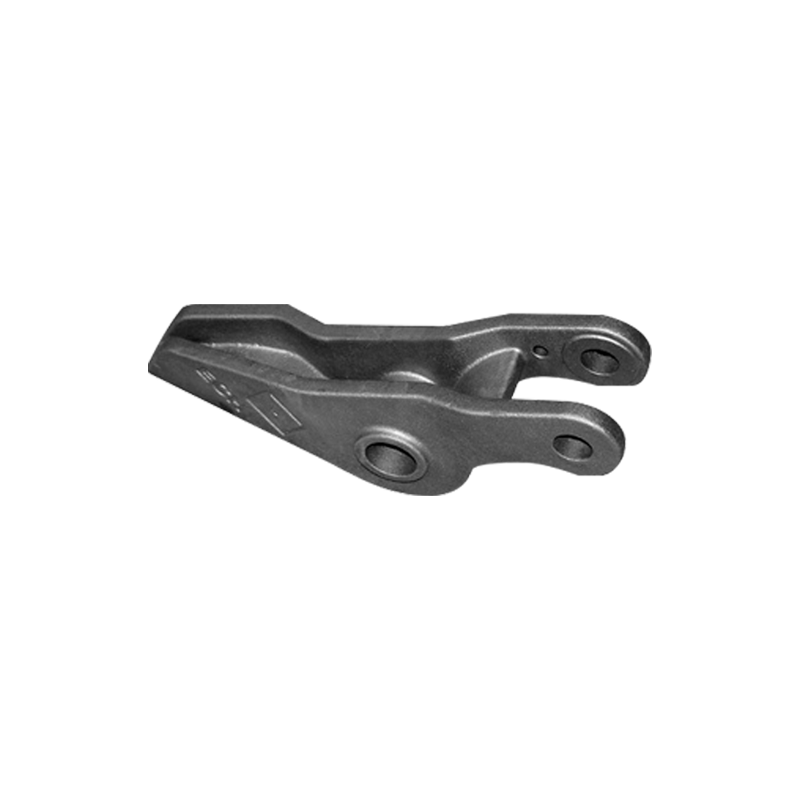

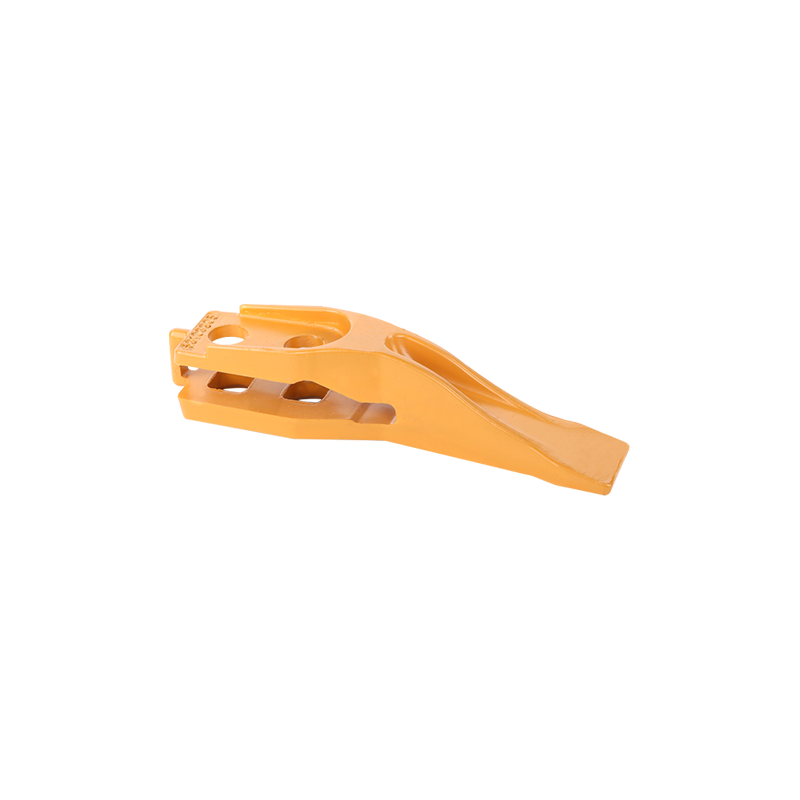

現代の自動車とトラックの製造では、 スチール部品をキャストします 重要な役割を果たす。これらのコンポーネントは、車両の主要な機能を担うだけでなく、車両の性能、耐久性、安全性に直接影響します。鋳造技術は、エンジンコンポーネント、伝送システム、ブレーキシステムなどの重要な部品を生産するために広く使用されています。鋳造鋼部品の生産は、原材料の選択から最終製品の製造までのさまざまな段階を含む複雑なプロセスです。すべてのステップでは、正確な制御が必要です。

1。原料の選択:鋼鉄の鋳造の基礎

鋳物部品の品質は、使用される原材料と密接に関連しています。鋳造鋼は、鋼の合金を溶かし、カビに投げ込むことによって作られています。原材料の選択は、強度、硬度、靭性、腐食抵抗など、鋳造鋼部分の機械的特性に直接影響します。

1.1炭素鋼

炭素鋼は、鋼部品を鋳造するために最も一般的に使用される原材料の1つです。炭素鋼は鉄と炭素で構成され、炭素含有量は通常0.12%から2.0%の範囲です。炭素含有量に応じて、炭素鋼は低炭素鋼、中炭素鋼、および高炭素鋼に分類されます。低炭素鋼は、ボディーシェルやシャーシなどの強度が比較的低い部品に使用されます。中炭素鋼は、伝送システムなど、より高い強度を必要とするコンポーネントに使用されます。一方、高炭素鋼は、ブレーキディスクなどの耐摩耗性が高い部品に使用されます。

1.2合金鋼

合金鋼とは、その特性を改善するために、他の元素(クロム、モリブデン、マンガンなど)を含む鋼を指します。自動車およびトラックの製造業では、一般的な合金要素にはクロム、ニッケル、モリブデン、バナジウムが含まれます。これらの合金要素により、鋼は摩耗、腐食、熱に対してより耐性があります。合金鋼は、高強度、疲労抵抗、耐摩耗性、またはエンジンコンポーネント、駆動シャフト、サスペンションシステムなどの高温抵抗を必要とする自動車およびトラック部品で広く使用されています。

1.3ステンレス鋼

ステンレス鋼は、少なくとも10.5%のクロムを含む合金で、優れた腐食と耐熱性を備えています。過酷な環境での優れた性能により、ステンレス鋼は耐食性を必要とする自動車やトラックの部品に使用されます。たとえば、排気システム、ブレーキパイプ、エンジンハウジングなどのコンポーネントは、多くの場合、ステンレス鋼を使用します。

2。融解および合金設計:材料の一貫性を確保します

鋼の部品を鋳造する製造プロセスは、融解から始まり、そこでは鋼が高温に加熱されて液体状態に変わります。この段階では、合金要素の追加が重要です。異なる合金組成は、鋼の特性を最適化し、鋳物が望ましい機械性能を満たすことを保証できます。

2.1融解方法

融解は、鋼製の生産をキャストする最初のステップです。一般的な融解方法には、電気炉炉の融解、誘導炉の融解、爆発炉の融解が含まれます。

- 電気弧炉の融解 :この方法は、一般的に高合金の鉄鋼生産に使用されます。電気弧炉は、スクラップ鋼や鉄鉱石などの原材料を液体鋼に溶かすための高温を提供し、鋼の組成を正確に制御できるようにします。

- 誘導炉の融解 :誘導炉は電磁誘導を使用して鋼を加熱します。この方法は効率的で柔軟で、中程度から低合金鋼の生産に適しています。ただし、高合金鋼の組成を制御することはより困難です。

- 爆発炉の融解 :この方法は、多くの場合、大規模な生産に使用されます。鉄の不純物を酸化するために炉に酸素を吹き付けることが含まれます。この方法は非常に効率的ですが、合金組成の制御に関しては正確ではありません。

2.2合金設計

合金設計は、融解プロセス中の重要なステップです。アプリケーションの要件に応じて、合金組成(炭素含有量、クロム、ニッケルなど)を正確に調整する必要があります。科学的に設計された合金組成により、鋳造鋼の部品には、高強度、耐摩耗性、靭性など、必要な機械的特性があることが保証されます。

3。鋳造プロセス:精密キャスティングテクノロジー

鋳造は、鋳物部品の製造におけるコアプロセスです。鋳造プロセスのすべてのステップは、鋳物が良好な次元の精度、表面の品質、および機械的特性を確保するために、細心の注意を払って制御する必要があります。

3.1サンドキャスティング

砂の鋳造は、通常、中程度から小さなバッチ鋳造鋼部品を生産するために使用される伝統的な鋳造方法です。原則には、砂型に砂型を砂箱に形成し、型の金属を型に注ぎ、それが冷却して固化して鋳造を形成するのを待っています。このプロセスは、シンプルで大きな部分を生成するのに適していますが、表面の品質が粗く、さらに機械加工が必要です。

3.2シェル型鋳造

シェル型鋳造は、セラミック素材を使用して金型を作り、複雑な形状や高精度鋳物に適しています。セラミック型はより滑らかな表面を提供し、その結果、鋳造の表面品質が向上します。この方法は、高精度と表面仕上げを必要とするエンジン部品、ギア、およびその他のコンポーネントの製造に使用されます。

3.3低圧鋳造

低圧鋳造は、低圧ガスを使用して液体金属を金型に注入します。この方法により、より滑らかな充填プロセスが保証され、鋳物の多孔性などの欠陥が減少し、精度と大規模な生産に適しています。自動車エンジン部品とトランスミッションコンポーネントは、低圧鋳造を使用して生産されることがよくあります。

4。冷却と討論:キャスティングの質を確保します

鋳物部品が金型から除去された後、それらは冷却とburringを受けなければなりません。これらの手順は、鋳造構造と表面の品質の完全性を確保するために不可欠です。

4.1冷却プロセス

鋼の部品を鋳造する冷却プロセスは、穀物構造に大きな影響を与えます。冷却速度が速すぎると、内部応力が形成され、亀裂や変形が発生する可能性があります。一方、冷却速度が遅すぎると、粒子が粗くなる可能性があり、部品の機械的特性が低下します。したがって、鋳造の品質を確保するために、制御された冷却速度がしばしば採用されます。

4.2討論と研削

鋳物の部品が金型から除去された後、しばしばバリと不規則性を持っています。 deburringプロセスは、これらの不要な部分を削除し、鋳物をより滑らかにすることを目的としています。粉砕や切断などの機械的プロセスは、一般的にバリを除去し、鋳造の表面の品質を改善するために使用されます。

5。熱処理:パフォーマンスの向上

熱処理は、鋼鉄部品のパフォーマンスを改善するための重要なプロセスです。部品の加熱と冷却を制御することにより、鋼の微細構造を変更して、その機械的特性を強化することができます。

5.1アニーリング

アニーリングとは、加熱とゆっくりと冷却するプロセスであり、鋼の部品をゆっくりと冷却して、可塑性と靭性を高めながら硬度を低下させます。アニーリングは、鋳物の内部ストレスを緩和するのにも役立ち、さらに使用するためにより安定しています。

5.2クエンチング

クエンチングには、鋳物鋼の部品を特定の温度に加熱し、通常は水または油で急速に冷却することが含まれます。このプロセスにより、鋼の硬度と耐摩耗性が大幅に向上し、硬度が高く、ギアやシャフトなどの耐摩耗性が必要な部品に最適です。

5.3抑制

消光後に焼き戻しは、消光プロセス中に作成された内部応力を除去するために実行されます。このプロセスは、鋼部品を鋳造する靭性と安定性を高めます。硬度を防ぐために、通常、温度で焼き戻しが行われます。

6。加工:精度と適合を確保します

熱処理後、鋼の部品を鋳造することは、しばしば機械加工を受けて、設計仕様を確実に満たすことを確認します。ターン、フライス式、粉砕、掘削などの機械加工プロセスは、正確な次元と公差を達成するために使用されます。ショットピーニングやコーティングのような表面処理も適用され、耐食性と摩耗特性を改善することができます。

7。品質管理と検査:信頼性の確保

品質管理は、鋳造鋼の生産プロセスの重要な部分です。一般的な検査方法は次のとおりです。

- メタログラフ分析 :その特性を評価するために、顕微鏡下で鋼の粒子構造を観察します。

- 超音波検査 :鋳造の内部欠陥を検出するために使用されます。

- 硬度テスト :キャストの硬度を確認して、仕様を満たすことを確認します。

- X線検査 :X線を使用して、キャストの内部構造をスキャンし、亀裂や多孔性を確認します。

8。最終検査と配達:一部の資格を確保します

すべての製造プロセスが完了した後、鋳造鋼部品は最終検査とテストを受けて、品質基準と顧客の要件を確実に満たすことを保証します。これらの検査には、通常、視覚的なチェック、寸法測定、パフォーマンステストが含まれます。部品がこれらのテストに合格すると、さらにアセンブリのために送信されるか、顧客に配信されます。

言語

言語

繁天鋳造

繁天鋳造